Çelik Yüzey Sertleştirmede Karbonlama İşlemi

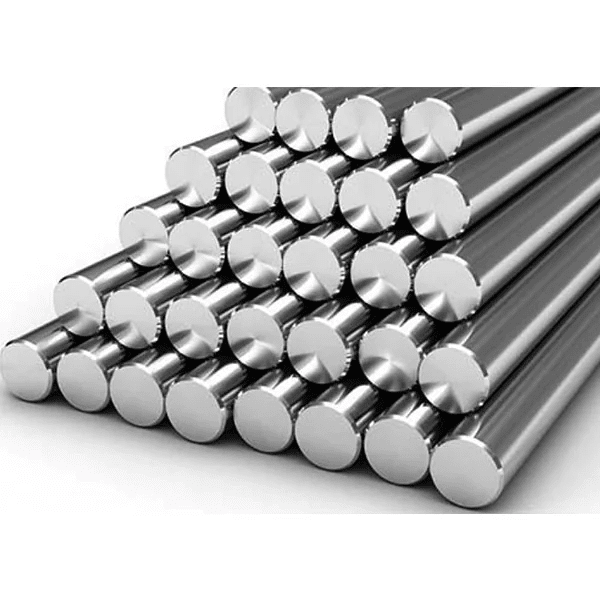

Çelik yüzeylerin sertleştirilmesindeki en önemli işlemlerden biri karbonlamadır. Bu işlem, yüzeydeki karbon oranı düşük olan çelik parçaların yüzeylerine karbon ekler. Bu şekilde sertleşmelerini sağlar. Genellikle makinelerin aşınabilecek parçalarının ömrünü uzatmak için kullanılır. Dişliler ve miller bu parçalara örnektir. Bu yüzey sertleştirmesi işlemi esnasında çelik malzemeye karbon ilavesi yapılır. Daha sonra ısıl işlemler uygulanır. Bunun sonucunda malzemenin sertliği ve darbe dayanıklılığı artar. Bu sayede, malzeme daha uzun süre dayanıklılık gösterir. Aşınma oluşumunu önemli ölçüde engeller. Karbonlama işlemini uygulayan firmalar, genellikle büyük makineler için bu teknolojiyi kullanır. Ağır sanayi üretimlerinde ihtiyaç duyulan çeliklerin yüzeylerini sertleştirmek amaçlanır.

Mühendisler, malzeme performansını büyük ölçüde artırmak için karbon elementini kullanıyor. Bu yaklaşım, yüzeyi sertleştiren klasik karbonlama işleminden modern kompozitlere kadar geniş bir yelpazeyi kapsar. Yapıları güçlendiren kompozitler de buna dahildir. Doğal halde, karbonlu çelik yumuşak, sünek ve kolayca işlenir. Fakat saf hallerinde aşınmaya karşı yeterli derecede direnç göstermiyorlar. Bu yüzden, mühendisler yüzeylerde sürtünme ve aşınmaya karşı daha dayanıklı bir özellik kazandırmaya çalışıyor. Bu amaçla, mühendisler yüzey için “sementasyon” adı verilen özel bir ısıl işlem uyguluyor. Bu işlem çelik malzemenin karakterini tamamen değiştirerek onu daha güçlü ve dayanıklı bir hale getirir. Bu sayede malzeme çok daha dayanıklı ve kullanışlı hale gelir. Malzemenin sadece yüzeyindeki karbon oranını kontrollü bir şekilde yükseltmeye yönelimlerinden bu anlaşılabilir. Bilim insanları belirli bölgelerin karbon içeriğini bilinçli bir şekilde artırmanın bir yolunu bulmuşlar. Bu yöntem, malzemenin çekirdek özelliklerini değiştirmeden sadece yüzey özelliklerini iyileştirmek amacıyla kullanılmaktadır. Bu şekilde malzeme yüzeyinin karbon içeriği dikkatlice ayarlanabiliyor.

Sementasyon ve Su Verme İşlemleri

İşlem tamamlandığında, operatörler çeliğe ani bir soğutma işlemi olan su verme işlemini uyguluyor. Bu, çeliğin yüzeyini çok daha sert bir yapıya dönüştürüyor. Bu yapı martenzittir. Bununla birlikte, bu işlem çeliği genel olarak daha güçlü ve dayanıklı hale getiriyor. Sementasyon işleminde, uzmanlar düşük karbonlu çeliği yüksek sıcaklıkta bir ortama yerleştirir. Bu ortam karbon içerir ve kontrollü bir ortamdır. Bu ortamda, karbon atomları yüksek sıcaklığın etkisiyle hareket etmeye başlar. Çeliğin yüzeyine doğru yayılmaya başlar. Bu süreç difüzyon olarak bilinmektedir. Sonuç olarak, çeliğin yüzeyinde çok ince bir yüksek karbonlu tabaka oluşur. Bu tabaka mikroskobik boyutta olabilmektedir. Çeliğin yapısını değerlendirdiklerinde, uzmanlar bu malzemenin gerçekten istisnai bir özellik taşıdığını görüyor. Yüzeyi, karbon ile zenginleştirilip su verildiğinde, çeliğin dış kısmı son derece dayanıklı bir kabuk oluşturuyor. Bu kabuk aşınmaya karşı çok güçlü bir direnç gösteriyor. İlginç olan kısmı, iç kısmın ise hala tok ve yumuşak kalabilmesidir. Mühendisler bu süreci karbonlama olarak tanımlıyor.

Karbonlama Yöntemleri ve Kullanım Alanları

Mühendisler, bazı makinelerin parçalarını daha güçlü yaparken aynı zamanda darbelere karşı daha tok hale getirmektedir. Bunun için karbonlama gibi bir dizi yöntemi uyguluyor. İşlem, malzemenin dış yüzeyini sertleştirirken iç bölümünü esnek ve darbelere karşı dirençli hale getiriyor. Böylece, malzeme hem aşınmaya hem de kırılmaya karşı fazla dirençli oluyor. Uygulanan parçalar genellikle daha fazla sürtünme ile çalıştıklarından, uzmanlar bu tekniği çeşitli malzemeler üzerine uygular. Dişliler, miller, piston pimleri ve rulmanlar gibi yüzey ve iç yapısında dayanıklılık gereken malzemeler buna örnektir. İşte bu parçalar, yüzeylerinde sürekli sürtünme yaşarken iç kısımları da ani ve darbeli gerilmelere maruz kalıyor.

Karbonlama, kullanılan malzeme fazına bağlı olarak farklı ortamlarda gerçekleştirilen bir işlemdir. Çelikleri katı, sıvı veya gaz ortamda karbonlaştırmak mümkündür. İşlem sonunda, parçalar genellikle yağ banyosunda, özel polimer solüsyonlarda veya suda ani soğutmaya (su verme) tabi tutulur. Hangi tip çelik kullanıldığı ve parçanın nerelerde kullanılacağı önemlidir. Tüm süreci ve parametrelerin belirlenmesinde önemli rol oynuyor. Basit parçalar için oldukça basit ve kolay bir işlemdir. Ancak karmaşık parçalar veya performansı yüksek olan parçalar için işler biraz daha karmaşık şekilde ilerler. Örneğin, bu uygulamaların sonuçlarında elde edilen parçanın yüzeyi gerçekten de neredeyse elmas kadar sert ve dayanıklı hâle gelebiliyor. Ana bölüm, orijinalinin tok yapısını aynen korur. Darbelerin etkilerini oldukça iyi bir şekilde bertaraf eder.

Gaz Ortamında Karbonlama

Gaz karbonlama yöntemi, günümüzde kontrol imkanının en yüksek olduğu yöntemdir. Oldukça hassas bir şekilde uygulandığını söyleyebiliriz. Çelik parçası, endotermik gaz doldurulmuş bir fırında işlemden geçer. Bu gaz, hidrokarbonların kontrollü yakılmasıyla elde edilmektedir. Genellikle doğalgaz veya propan gibi malzemeler kullanılmaktadır. Fırınlama sürecinde gaz atmosferi temel olarak karbonmonoksit, hidrojen ve azot gazlarından oluşur. Bu sürecin gerçekleştiği yüksek sıcaklıklarda, karbonmonoksit reaksiyona girer. Aktif olarak karbon atomlarını çeliğin yüzeyine bırakır. Gaz karbonlama metodu çok önemlidir. Çünkü karbon potansiyelini, sıcaklığı ve süreyi çok dikkatlice ayarlayabilme imkânı sunar. Bu da son ürünün kalitesini büyük derecede etkiler. Sonuç olarak, istenen derinlik ve yüzey sertliği mükemmel bir şekilde elde edilmiş olur.

Sıvı ve Katı Ortamlarda Karbonlama

Sıvı karbonlama işlemi, parçaların erimiş tuz banyolarında ısıtılmasını içeren bir yöntemdir. Bu banyolar siyanür bazlı tuzlar içerebilmektedir. Sodyum siyanür gibi kimyasallar kullanılmaktadır. Sonuç olarak, çok hızlı bir karbon transferi sağlanır. Ancak, siyanürün toksisitesi oldukça yüksek olduğu için, hem çevreye hem de iş güvenliğine yönelik ciddi riskler oluşturuyor. Bu nedenle, bu yöntemin kullanımı modern teknolojide azalıyor. Diğer taraftan, katı veya paket karbonlama çelik parçalara karbon katacak en eski yöntemlerden biridir. Bu yöntemde, teknisyenler parçaları genellikle odun kömürü gibi karbon zengini bir malzeme ile birlikte bir metal kutuya yerleştirir. Sonra uzun süre fırında ısıtırlar. Bu yaklaşım oldukça basit ve ekonomik bir seçenek gibi görünse de, sürecin tam anlamıyla kontrolünün olmadığı anlaşılıyor. Bu nedenle homojenlik ve hassasiyetten yoksun kalıyor. Sonuç olarak, modern üretim süreçlerinde oldukça sınırlı olarak tercih ediliyor.

Sementasyon Süreci ve Sıcaklık Faktörü

Mühendisler, bir işlemi başlatmak için çelik parçayı karbonmonoksit bulunduran özel bir gaz atmosferine yerleştiriyor. Ardından, çeliğin kristal yapısını değiştirecek bir sıcaklık düzeyi olan östenit sıcaklığına yavaşça çıkarıyor. Bu sıcaklıkta, çeliğin yapısı östenite dönüşüyor. Bu yapı yüz merkezli bir küp şekli oluyor. Östenit özelliği, karbon atomlarını kendi içinde çözebilme kabiliyetine sahip olmasıdır. Karbonlama işleminin temelini oluşturuyor. Karbonmonoksit içeren atmosfer ve metal arayüzündeki çeşitli kimyasal tepkimeler sayesinde, karbon atomları çeliğin yüzeyine ulaşıyor. Bu, kontrollü bir işlem aracılığıyla çeliğe daha fazla karbon emdirilmesine izin veriyor. Bu sayede daha güçlü bir ürün elde ediliyor.

Uygulayıcılar genellikle 850 ile 950°C arasında bir sıcaklık aralığında çalışır. Metalurji uzmanlarına göre, bu değer sementasyon sıcaklığı olarak biliniyor. Bu yüksek ısı çeliğin yüzeyinde, ortamdaki karbonu hızla absorbe etmesine neden oluyor. %0.8 ile %1.3 arasındaki bir karbon oranına çıkar. Bu sırada, parçanın merkezi kısmı ilk düşük karbon düzeyini, yaklaşık %0.10 ila %0.25 civarı, sürdürmeye devam eder. Yüzeyin yüksek konsantrasyonundaki karbon atomları doğal olarak daha düşük yoğunlukta olan merkeze doğru yayılmak ister. Bu durum difüzyon olarak tanımlanıyor. Bu yayılma işleminin hızı, aslında sıcaklık ve zaman gibi dış etkilerin yanı sıra yüzeyde bulunan karbon konsantrasyonuna da bağlıdır. Örneğin, sıcak bir ortamda bu sürece bakıldığında daha hızlı ilerlediğini görebiliriz. Aynı zamanda yüzeydeki karbon birikimi de bu süreci önemli ölçüde etkiler. Bu faktörler birleştiğinde, yayılma işleminin ne kadar sürede ve nasıl gerçekleşeceğini belirler.

Dekarbonizasyonun Karbonlama Üzerindeki Etkisi

Karbonlama süreci sırasında bazı sıkıntılar çıkabiliyor. Bunlardan bir tanesi, çeliğin yüzeyinde karbon atomları kaybetmesidir. Bu durum, dekarbonizasyon denilen olayı ortaya çıkarıyor. Dekarbonizasyon, fırın atmosferine sızan oksijen veya karbondioksitin, çeliğin yüzeyindeki karbon atomlarıyla reaksiyona girerek onları yüzeyden uzaklaştırmasıyla meydana gelir. Eğer işin uzmanı kişiler iyi dikkat etmezlerse, yüzeyin kimyası değişiyor. Yüksek karbonlu yerine düşük karbonlu oluşuyor. Bu da yüzeyin sertleşmesini engelliyor.

Bir çelik parça, beklenen sertleşme yerine yumuşamaya devam ettiğinde ortaya çıkan bir sorun, üreticileri rahatsız ediyor. Bu durum, yüzeyin olması gerektiği gibi sertleşmesini engelliyor. Malzemenin yorulma dayanımını önemli ölçüde azaltıyor. Dişli parçalar gibi tekrarlı yüklere maruz kalan ürünleri üreten firmalar için bu, kabul edilemez bir probleme dönüşüyor. Mühendisler bunu önlemek için, fırın ortamını modern sensörler ve kontrol sistemleri kullanarak dikkatle ayarlıyor. Özel olarak hazırlanmış endotermik gaz karışımlarını kullanarak, parçaları CO₂, O₂ gibi oksijenli gazlardan ve su buharından koruyor. Bu probleme de son veriyor.

Karbonlama Derinliğini Belirleyen Faktörler

Mühendisler sementasyon sürecinde süreyi ve sıcaklığı artırdıklarında, çeliğe nüfuz eden karbonun derinliği de artar. Bu ilişkiyi anlamak için Fick’in difüzyon kanunlarına başvuruyorlar. Fakat süreyi ve sıcaklığı fazla uzatmak çeliğin iç yapısında probleme neden oluyor. Çeliğin tane yapısı kabalaşıyor, tokluk ve mekanik özellikler bozuluyor. Kabalaşan tane yapısı aynı zamanda daha sonraki işlemleri zorlaştırıyor. Örneğin su verme gibi ısıl işlemler zorlaşıyor ve çatlama gibi sorunlar doğuyor.

Bu yüzden, her bir parça için uzmanlar, hedeflediği karbonlama derinliğine göre optimal süre ve sıcaklık değeri tayin ediyor. Bu optimizasyon, malzemenin çekirdek özelliklerini korurken istenen yüzey özelliklerini elde etmek için yapılmaktadır. Ayrıca, mühendisler, dengeyi kurarak en yüksek basınca sahip parçaların üretimini gerçekleştiriyor. Gerçekte de, karbonlama prosesi en hassas mühendislik işlemlerinden biridir.

Çelik Yapısı ve Karbonlama İlişkisi

Karbonlama sırasında kullanılan çeliğin kimyasal bileşimi çok önemlidir. Çelikte başlangıçta düşük bir karbon oranı varsa, mühendisler daha yüksek sıcaklıklarda çalışabilmektedir. Aynı anda daha güvenli koşullar yaratabiliyorlar. Genellikle, mühendisler çeliğin östenit fazının başladığı sıcaklığın biraz üzerinde bir değer seçiyor. Bu sıcaklık, çeliğin tam olarak östenit hâle gelmesini sağlıyor. Bu durum da karbonun eşit şekilde bütün çelikteki atomlar arasında dağılmasını mümkün kılıyor.

Süreci hızlandırmak için sıcaklığı kontrolsüzce yükseltmek doğru bir yol değildir. Bu metot, kabalaşma riskini artırır. Uzmanlar bunun yerine parçanın boyutları ve geometrisine uygun bir şekilde süreyi ayarlar. İnce parçalar daha kısa zamanda işlenirken, kalın parçalar daha uzun süre fırında kalıyor. Daha derin bir yüzey gerektirenler de daha uzun süre kalır. Böylece her parça için özel bir planlama yapılıyor. Adeta bir terzi gibi her birine uygun işlemler tasarlanarak, karbonlama işlemine uygulanıyor.

Karbon Potansiyelinin Etkisi

Karbon potansiyelinin ne olduğu anlaşıldığında, çelik üretiminde neden bu kadar önemli olduğunu da görmek kolaydır. Aslında, bu parametre çelik ile işlem ortamı arasındaki karbon alışverişi dengesini gösterir. İşlem ortamını oluşturan fırın atmosferinin karbon potansiyeli yükseldikçe, çeliğin yüzeyindeki karbon içeriği de artıyor. Bu ilişkinin ardında yatan neden de aslında oldukça basittir. Fırın atmosferindeki karbonmonoksit (CO) ve karbondioksit (CO₂) gibi gazların kısmi basınçları arasındaki oranı esas alıyor. Yani bu değer (P²CO / PCO₂) ne kadar yüksekse, karbon potansiyeli de o kadar fazla oluyor. Modern fırınlarda da mühendisler bu gazların kısmi basıncını ölçebiliyor. Genellikle oksijen probları veya kızılötesi gaz analizörleri ile bunu yaparlar. Bu teknolojiler sayesinde, çelik üretiminde çok daha hassas ölçümler yapılabilmektedir. Karbon potansiyelini de sürekli olarak izlemek mümkün hale gelmektedir.

Karbon potansiyelini ölçmek için uzmanlar genellikle özel bir yöntem takip ediyor. Örneğin, bir demir tel ya da küçük bir metal plaka alır ve onu fırının ortamına yerleştiriyorlar. Bu malzeme önce atmosferle dengeye gelene kadar bekletiliyor. Sonuçta, teknisyenler bu telin veya plakanın karbon içeriğini ölçüyor. Sonra uzmanlar bu değeri, o anki atmosferin karbon düzeyi olarak kabul ediyor. Buna ek olarak, fırındaki hidrojen veya su buharı gibi gazlar olduğunda, uzmanlar çiğlenme sıcaklığını analiz eder. Daha detaylı ölçümler yapıyorlar. Bu sayede karbon düzeyini daha hassas bir şekilde belirleyebiliyorlar.

Kimyasal Bileşim ve Yüzey Farklılıkları

Fırında işlenmiş farklı çelik türleri, tamamen aynı koşullara tabi tutulsa bile sonuçlar arasında büyük farklılıklar ortaya çıkabiliyor. Sıcaklık, işlem süresi ve karbon potansiyeli sabit kalsa bile bu durum geçerlidir. Çelik parçaların kimyasal bileşimi burada büyük rol oynuyor. Çünkü bu bileşim, karbonun metal yüzeyine nüfuz ediş hızı ve çözünürlüğünü etkiliyor. Bir başka anlatımla, farklı kimyasal özelliklere sahip farklı çelik türleri, aynı fırın koşulları altında bile farklı yüzey karbon oranlarına sahiptir. Farklı kaplama derinliklerine de sahip olabiliyor. Krom ve molibden gibi bazı özel alaşım elementleri, karbonun yayılma hızını düşürebilmektedir.

Her çelik tipi ve parça geometrisi için, mühendisler karbonlama davranışını tam olarak anlamalıdır. Bu nedenle, öncelikle işleme tabi tutulacak parçanın malzeme ve geometrik özellikleri belirlenmektedir. Bir parça, belirli bir malzeme cinsinden üretildiğinde ve özel bir kullanım amacı olacaksa, o malzeme ve o kullanım amacı için özel bir şekilde karbonlama işlemine tabi tutulmalıdır. Karbonlama işleminde doğru sonucu elde etmek için, deneme yanılmaya göre daha bilimsel ve sistemli yaklaşmak gerekir. Termodinamik modellemeler ve deneyimlere dayanan bir planlamayla, karbonlama işlemine tabi tutulacak parçanın yüzey kalitesi maksimum seviyeye ulaştırılabilir. Mekanik özellikleri de maksimum seviyeye çıkabilmektedir. Bu sayede parça, istenilen yüzey kalitesi ve mekanik özelliklere sahip olabilmektedir.

Karbonlama Sonrası İşlemler

Karbonlama süreci, çeliğin yüzeyine karbon emdirecek şekilde tasarlanmıştır. Ancak işin aslı bundan ibaret değildir. Malzeme, istenen dereceye kadar sert ve tok olacak şekilde dönüşmek için sonraki kritik adımlara da ihtiyaç duyar. Söz konusu adımlar su verme ve menevişlemedir. Su verme çeliği sertleştirir. Menevişleme ise gerilmeleri gideren bir işlemdir. Bu aşamalar olmadan yapılmış bir parça asla hedeflenen performansı sergileyemeyecektir. Bu nedenle bu işlemler, bir bütün olarak karbonlama sürecinin tamamlayıcı parçalarıdır. Birlikte çalışarak malzemenin son hâlini şekillendirirler.

Su Verme (Sertleştirme) İşlemi

Çelik parçaları yüksek karbonlu bir östenit yapısı kazanacak şekilde fırınlardan çıkarılmaktadır. Fırından çıkarıldığında östenit fazındaki bu yapı, oda sıcaklığında kararsızdır ve yumuşak bir yapıya dönüşme eğilimindedir. mühendisler tarafından fırından çıkarılan bu parçalara uygulanan ani ve hızlı soğutma işlemine “su verme” ya da “sertleştirme” denir. Bu sıcaklığın aniden düşürülmesi ise söz konusu östenitin yumuşak fazlar oluşmasına engelleyici bir faktördür. Bu ise çeliğin bir anda daha sert fakat kırılgan olan “martenzit” yapısını almasını sağlıyor. Hızlı soğutma işlemlerinde çoğu zaman özel olarak formüle edilmiş yağlar, su ile karıştırılmış polimerler ve hatta bazı uygulamalarda tuz banyoları devreye giriyor.

Menevişleme (Gerilim Giderme)

Su verme işleminden sonra, parça yüzeyi çok sertleşir. Ancak bu sertlik aynı zamanda kırılganlığı da beraberinde getirir. Bir çarpma durumunda parça kolayca çatlar veya kırılır. Bunu önlemek için, uzmanlar “menevişleme” olarak bilinen ikinci bir ısıl işlem uygular. Bu işlemde, sertleşmiş parçayı düşük sıcaklığa (genellikle 150-250°C arasında) kadar yeniden ısıtırlar. Belirli bir süre beklettikten sonra da yavaşça soğuturlar. Sonuç olarak, martenzit yapının içinde oluşan gereksiz gerilmeler giderilir. Parça artık daha sağlam bir hale gelir. Bu nedenle, parçanın sertliğinden bir miktar ödün verilerek tokluğunun ve darbe dayanımının artırılması hedeflenmektedir. Bu adım, parçanın sertliğinden küçük bir miktar feragat edilerek, tokluk ve darbe dayanımının önemli ölçüde artırılmasını sağlar.

Sonuç: Karbonlama Teknolojisinin Endüstrideki Yeri

Karbonlama, makine yapımındaki en önemli yüzey sertleştirme teknolojilerinden biridir. Bu metot sayesinde, uygun fiyatlı ve kolay işlenebilen düşük karbonlu çelikler, uzun ömürlü ve yüksek performanslı makine parçalarına dönüştürülebilir. Temelinde, parçanın dışını sert, içini ise güçlü ve tok yapan bir prensip yatıyor. Bu sayede parçalar, hem aşınmaya hem de darbelere çok iyi dayanabiliyor. Bu özellik, makine elemanlarının daha uzun süre sorunsuz çalışmasını sağlıyor.

Farklı yüzey işlemleri için çeşitli yöntemler kullanılabilmektedir. Bunlar arasında gaz, vakum, sıvı ve katı gibi çeşitli seçenekler bulunabilir. Her biri farklı ihtiyaca ve hassasiyet düzeyine göre tercih edilebilmektedir. Örneğin, bazı modern fırınlar ve atmosfer kontrol sistemleri, mühendislerin süreci çok hassas bir şekilde yönetmelerini sağlar. İşlemde başarı için birkaç kritik faktörün iyi yönetilmesi gerekiyor. Bu faktörler, malzemelerin sıcaklığını, maruz kaldıkları süreyi ve çeliğin kimyasal bileşimini içerir. Tüm bu unsurlar, işlem sırasında dikkatlice kontrol edilmelidir. Karbon potansiyelinin yönetilmesi, işlemin başarısı için çok kritiktir. Çünkü malzemenin özellikleri, bu potansiyelin ayarlanmasıyla direkt ilgilidir. Ayrıca, karbonlama, su verme ve menevişleme gibi temel aşamaların bir bütün olarak uygulanmasıyla endüstri için kritik parçalar üretilir. Bütün bu işlemler, yüksek teknolojili ve hassas bir süreç olan işlemin başarılı bir şekilde tamamlanmasını sağlıyor. Özetle karbonlama; karbon elementinin metalurjideki dönüştürücü gücünü en iyi şekilde ortaya koyan, endüstriyel açıdan kritik ve sürekli gelişen bir teknolojidir.

Youtube videolarımızı izlemek için buraya tıklayabilirsiniz.

Daha fazla bilgi almak ve bizimle iletişim kurmak için buraya tıklayabilirsiniz.