Yapısal Güvenlik ve Kalite Kontrolün Kilit Noktası

Modern mühendislik projelerinde yapısal bütünlük sadece ana malzemenin kalitesine bağlı değildir. Ana malzemenin üzerine konulan koruyucu kaplamalar, tamir harçları ve güçlendirme katmanları da yüzeye tutunma yeteneğiyle doğrudan ilişkilidir. Aderans ya da yapışma mukavemeti yüzeye tutunma yeteneğidir. Aderans bir sistemin ömrünü, dayanıklılığını ve güvenliğini belirler. Sistemin ömrü, dayanıklılığı ve güvenliği; aderans kalitesi üzerinden değerlendirilebilir. Sektör uzmanları, sahada aderans ölçmek için travers çekme testi yöntemini en güvenilir yol olarak kabul eder. Travers çekme testi sahada aderans ölçmek için en çok kullanılan testtir. Bu test bir malzemenin alt tabakadan (substrate) dikey çekme kuvvetiyle ayrılmaya karşı direncini ölçer. Ölçüm sonucunu sayısal veri olarak verir.

Korozyon korumalı çelik yapılar gibi uygulamalarda; kabul kriterleri bu test sonuçlarına göre değerlendirilir. Testin amacı uygulanan katmanın alt tabakayla bir bütün olup olmadığını göstermektir. Eğer yapışma zayıfsa kaplama zamanla kabarır, soyulur ve işini yapamaz. Böylece ana yapı dış etkilere açık kalır. Korozyon gibi geri dönüşü olmayan hasarlar başlar. Dolayısıyla travers çekme testi bir kalite kontrol süreci değildir. Travers çekme testi yapının gelecekteki performansını taklit eder.

Test süreci sadece bir çekme işlemi değildir, daha fazlasını içerir. Bu süreç malzeme bilimi, mekanik ve sayısal incelemenin bir araya gelmesiyle oluşur. Uzmanlar test sırasında sadece bir basınç değerine bakmaz. Aynı zamanda malzemenin kırılma davranışı, esnekliği ve yüzey hazırlığının etkisini de inceler. Uluslararası standartlar bu sürecin her adımını katı kurallarla belirler. Yetkin bir operatör, standartlara bağlı kalarak ve çevresel faktörleri gözeterek testi gerçekleştirir. Hatalı bir test milyonlarca dolarlık bir projenin durmasına yol açabilir. Hatalı imalatın kabul edilmesine de neden olabilir. Bu nedenle testin teorik ve pratik altyapısına hakimiyet şarttır.

Aderans Mekanizması ve Testin Fiziksel Temeli

Aderans iki farklı malzemenin birbirine tutunma yeteneğidir. Bu aderans tutunması mekanik kenetlenme ve kimyasal bağ sayesinde olur. Aderans, yani, fiziksel ve kimyasal etkileşimlerin birleşimiyle meydana gelir. Travers çekme testi bu nedenle aderans mekanizmalarının toplam gücünü dikey bir kuvvetle zorlayıp ölçer. Testte cihaz malzemeyi yüzeyden ayırmaya çalışırken bir kuvvet uygular. Aderans kuvvetleri uygulanan kuvvete karşı durur. Kopma anındaki yük değeri dolayısıyla malzemenin yapışma mukavemeti olarak kaydedilir.

Yüzeyin pürüzlü olması ayrıca aderansın temel parçalarından biridir. Pürüzlü bir yüzey bunun sonucunda kaplama maddesinin içine girip tutunabileceği daha çok alan sağlar. Bu alana mekanik kilit denir. Yüzey pürüzlülüğünün yanı sıra; temiz, kuru ve sağlam bir yüzey yapısı da aderans için şarttır. Test cihazı bu koşullar bir araya geldiğinde ne olduğunu gösterir. Aksi takdirde, eğer yüzeyde toz ya da yağ varsa kimyasal bağ kurulmaz. Test sonucu bu yüzden düşük çıkar. Bu nedenle, test öncesi yüzey hazırlığı süreçlerine azami özen gösterilmelidir.

Endüstriyel Uygulamalar ve Sektörel Önem

Travers çekme testi sadece inşaatta değil, aynı zamanda denizcilik, enerji, otomotiv ve havacılıkta da yer alır. Bu test örneğin gemi gövdesine sürülen boya için önemlidir. Tuzlu suya dayanması için çünkü yüksek aderans gerekir. Boyanın suya dayanıklılığı, dolayısıyla, yüksek aderans performansı ile sağlanır. Ayrıca, rüzgar türbini kanatlarında kullanılan kompozit malzeme katmanlar arasında iyi yapışmalıdır. Bu da kompozit malzemenin ömrünü belirler. Endüstriyel zemin kaplamaları örnek olarak epoksi ve poliüretandır. Ağır araç trafiğine dayanmalıdır; bu yüzden kaplama betona çok iyi yapışmalıdır.

Her sektörün kendi kuralları ve kabul ölçütleri vardır. Örneğin şartnameler beton tamirinde 1.5 MPa yapışmayı yeterli kabul eder. Şartnameler çelikte özel bir kaplama için 15 MPa ister. Test planları, ilgili teknik şartnameler dikkate alınarak hazırlanır. Testler yeni üretimlerin kabulünde ve mevcut yapıların durumunu tespit eder. Güvenli ve uzun ömürlü yapılar için aderans testleri kalitenin sessiz ama güçlü tanığıdır.

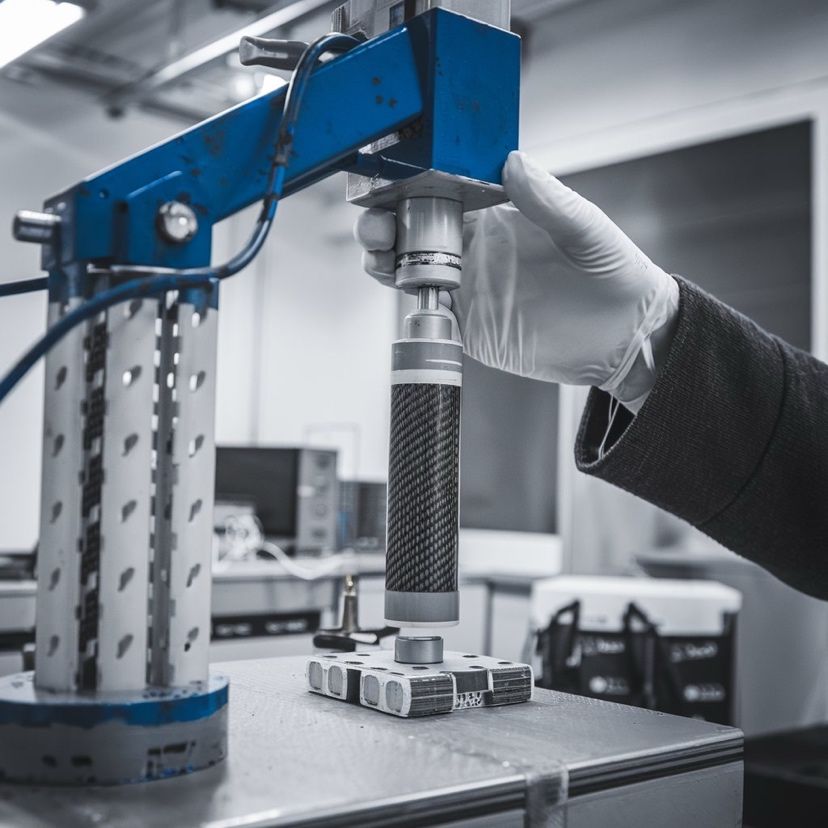

Travers Çekme Testi: Test Ekipmanı ve Çalışma Prensipleri

Bir travers çekme testi uygulamasının kalbi test cihazıdır. Test cihazı mekanik ya da hidrolik prensiple çalışır ve kontrol edilen bir çekme kuvveti üretir. Test cihazının temel parçaları çekme ünitesidir (piston ya da aktüatör). Çekme kuvvetini gösteren ekran (dijital ya da analog), diski tutan başlık ve yüzeye yapıştırılan test diskleri (dolly) şeklindedir. Modern test cihazı, taşınabilir ve kompakt yapısıyla zor saha koşullarında bile laboratuvar hassasiyetinde ölçüm yapmamızı sağlar.

Cihazın çalışma prensibi, Newton’un etki-tepki yasasına dayanır. Çekme ünitesi diski yukarı çeker, ayaklar da yere basar. Böylece kuvvet sadece diskle temas eden bölgeye yönelir. Yükleme hızı testin doğruluğu için çok önemlidir. Standartlar yükün aniden değil, sabit bir hızda artmasını şart koşar. Örneğin 1 MPa/saniye gibi. Otomatik cihazlar motorla hızı tutar, insan hatasını ortadan kaldırır. Manuel cihazlarda ise operatör elini dikkatli kullanarak hızı ayarlar.

Cihazların düzenli kalibrasyonu ölçümün güvenilir olmasının temelidir. Cihazların düzenli kalibrasyonu, ölçüm güvenilirliğinin temelini oluşturur. ISO 7500-1 standardı cihazların ölçüm hassasiyetinin yüzde birden daha iyi olmasını ister. Sahada çalışan cihazlar darbe, toz ve neme maruz kalınca zamanla hassasiyetini kaybeder.Zamanla cihaz hassasiyetinde azalmalar meydana gelebilir. Dolayısıyla laboratuvarlar onaylı kurumlarda yapılan düzenli kalibrasyonları yasal ve teknik bir zorunluluk olarak kabul eder. Kalibrasyonsuz cihazla yapılan test yasal geçerliliği olmayan bir veri yığınıdır.

Travers Çekme Testi: Test Diskleri (Dolly) ve Yapıştırıcı Seçimi

Test diskleri cihaz ile yüzey arasında bağ kuran metal parçalardır. Üreticiler test disklerini alüminyum ya da paslanmaz çelikten yapar. Uzmanlar test disklerinin çapını malzemenin türüne ve beklenen mukavemete göre seçer. Beton gibi karışık malzemeler için 50 milimetre çapında test diskleri kullanılır. Çelik üzerindeki güçlü boyalar için 20 milimetre ya da 14 milimetre çaplı test diskleri tercih edilir. Disk çapı küçüldükçe aynı çekme kuvvetiyle daha yüksek basınç üretir.

Yapıştırıcı seçimi travers çekme testi başarısını doğrudan etkiler. Kullanılan yapıştırıcı (çoğu zaman epoksi) test edilen kaplamadan daha güçlü olmalıdır. Aksi halde kaplama kopmadan önce yapıştırıcı kopar ve test geçersiz olur. Mühendisler ortam sıcaklığına, nem oranına ve test süresine göre yapıştırıcı seçer. Hızlı kürlenen yapıştırıcılar zaman kazandırır. Yavaş kürlenen yapıştırıcılar ise daha yüksek dayanıklılık verir. Teknisyenler diskin yüzeye yapıştırılması sırasında hava kabarcığı kalmamasına özen gösterir. Diskin yüzeye tam paralel olmasına da dikkat eder.

Kesme İşlemi (Coring) ve İzolasyon

Test alanının izole edilmesi, testin doğruluğunu artıran en önemli adımdır. Operatör bu nedenle test alanını izole ederken diskin etrafındaki kaplamayı keser. Bu işlemle çünkü kaplama, alt tabakaya kadar kesilerek izole edilir. Kesme işlemi (coring) böylece çekme kuvvetinin yan yayılmasını önler. Kesme işlemi yani sadece diskin altındaki dikey alana etki eder. Aksi takdirde, operatör kesme işlemi yapmazsa etkin alan teorik alandan büyük olur. Cihaz dolayısıyla olması gerekenden yüksek bir değer verir. Bu da yanıltıcı bir güven hissi yaratır.

Operatörler kesme işini elmas uçlu pançlarla (karot uçları) yapar. Matkapla diskin etrafını dikkatle keser. Kesilirken oluşan titreşim ve ısı yapıştırıcıya ya da kaplamaya zarar vermemelidir. Özellikle kalın kaplamalarda ve beton tamirlerinde standartlar bu kesmeyi zorunlu kılar. İnce boya filmlerinde ise bazı standartlar kesmeyi şart koşmaz. Mühendisler hangi standarda göre test yaptıklarını bilmelidir ve prosedürü ona göre uygular.

Test Prosedürü: Travers Çekme Testi Adım Adım Uygulama

Travers çekme testi, rastgele yapılabilecek bir işlem değildir. Belirli bir disiplin ve sıra gerektirir. Başarılı bir test süreci şu adımları takip eder:

- Planlama: Mühendisler, test noktalarının yerini belirleyerek gerekli numune sayısını hesaplar.

- Hazırlık: Ekipler yüzeyi temizler, zımparalar ve kurutur.

- Uygulama: Teknisyenler diskleri yapıştırır ve kürlenmeyi bekler.

- Test: Operatör cihazı bağlar. Operatör yüklemeyi başlatır ve kopma gerçekleşene kadar süreci takip eder.

- Analiz: Uzmanlar sonuçları değerlendirir ve raporlar.

Yüzey hazırlığı sürecin en kritik adımıdır. Teknisyenler yüzeyi zımpara kağıdıyla ya da mekanik aşındırıcılarla pürüzlendirir. Yüzey, solvent veya alkol kullanılarak temizlenir. Toz ve yağdan arındırır. Temiz yüzey yapıştırıcıyı en iyi şekilde çalıştırır. Ekipler diskleri yapıştırdıktan sonra yapıştırıcı tam güç kazanana kadar bekler. Üreticinin belirttiği süre genellikle 24 saattir. Soğuk havada yapıştırıcı bekleme süresi uzar.

Test günü geldiğinde operatör cihazı diske bağlar. Operatör öncelikle cihazın ayaklarını yere basar ve çekme eksenini dik tutar. Operatör ardından yüklemeyi başlatır ve basınç artışını izler. Yükleme hızı sabittir, ayrıca sarsıntı yoktur. Kopma gerçekleştiğinde cihaz en yüksek değeri kaydeder. Ancak, test burada bitmez. Çünkü, kopan yüzeyin incelenmesi cihazın kaydettiği değerden daha fazla önemlidir.

Kopma Modlarının Analizi

Bir travers çekme testi yapınca MPa değeri ortaya çıkar. Elde edilen MPa değeri, ancak, testin sadece nicel (sayısal) sonucunu ifade eder. Nitel analiz ise, kopmanın gerçekleştiği katmanı ve biçimini (kopma modunu) ortaya koyar. ISO 4624 standardı bu nedenle kopma modlarını (Failure Modes) şu şekilde sınıflandırır:

- A/B (Adhezyon Kopması): Kaplama ve alt tabaka arasındaki yüzeyde bir kopma olur. Kaplama ile alt tabaka arasındaki yapışma zayıf demektir.

- B (Kohezyon Kopması): Kaplamanın kendi içinde parçalanması. Malzemenin iç mukavemetini gösterir.

- A (Alt Tabaka Kopması): Alt tabakanın (örneğin betonun) kendi içinde kırılması.

- -/Y (Yapıştırıcı Kopması): Diskin yapıştırıcıdan ayrılması. Test hatasıdır.

İnşaat mühendisliği uygulamalarında, betonda kohezyon kopması (substrate failure) hedeflenen sonuçtur. Betonda kohezyon kopması kaplamanın betona güçlü yapıştığını gösterir. Çekme kuvveti geldiğinde kaplama değil beton kırılır. Beton şartnamede belirtilen değerin üstünde bir yükte koparsa denetçiler uygulamayı başarılı sayar. Adhezyon’da, arayüzeyde kopma gerçekleşirse ve değer düşükse uzmanlar yüzey hazırlığında ya da uygulamada hata olduğunu anlar.

Travers Çekme Testi: Hata Kaynakları ve Önlemler

Test sırasında hatalar sonuçların güvenilirliğini bozar. En yaygın hata çekme kuvvetinin yüzeye dik gelmediğinde olur. Cihaz eğik durur ya da zemin engebeli olduğunda disk üzerinde soyulma etkisi oluşur. Sonuç düşük çıkar. Kendinden hizalamalı (self-aligning) başlıklar kullanmak bu hata oluşumunu azaltır.

Bir diğer hata kaynağı yetersiz yüzey hazırlığıdır. Tozlu veya nemli yüzeylere yapılan yapıştırma işlemleri, aderansı düşürerek yanıltıcı sonuçlara neden olur. Test alanının kesilerek izole edilmemesi durumunda sonuç yapay olarak yüksek çıkar. Cihaz kalibrasyonu bozuksa cihaz hatalı sonuç verir. Kontrolsüz yükleme hızı, test sonuçlarında sapmalara yol açabilir. Eğitimli personel ve doğru ekipman kullanımı, uygulama risklerini minimize eder.

Travers Çekme Testi: Standartlar ve Raporlama

Travers çekme testi uluslararası standartlar çerçevesinde yapılır. Sektörde yaygın olarak kullanılan ASTM D4541, ASTM D7234 ve EN 1542 standartları; test prosedürlerini, cihaz özelliklerini ve değerlendirme kriterlerini tanımlar. Proje şartnameleri genellikle ASTM D4541, ASTM D7234 veya EN 1542 gibi bir standardın esas alınacağını belirtir. Hazırlanan raporlarda, referans alınan standart açıkça belirtilmelidir.

Raporlama sürecin son ve en önemli adımıdır. Profesyonel bir test raporu sadece sayıların listesi değildir. Test raporunda şu bilgiler yer alır:

- Proje adı ve konumu.

- Test tarihi, saati ve ortam koşulları (sıcaklık, nem).

- Kullanılan cihazın marka, model ve seri numarası.

- Test edilen malzemenin türü ve kalınlığı.

- Disk çapı ve kullanılan yapıştırıcı.

- Her nokta için kopma değeri (MPa) ve kopma modu (% oranlarıyla).

- Test alanının fotoğrafları.

Bu veriler uygulamanın kalitesini gösterir. Bu veriler, gerektiğinde yasal kanıt niteliği taşır. Gelecekte bir sorun çıkarsa bu raporlar geriye bakıp izleme sağlar. Raporlar, olası sorunların kök neden analizinde (izlenebilirlik) kritik rol oynar.

İstatistiksel Değerlendirme

Genellikle tek bir test sonucu genel kalite hakkında karar vermek için yeterli değildir. Standartlar belirli bir alan için minimum test sayısını önerir. Örnek olarak her 500 metrekare için üç test gerekir. Mühendisler elde edilen verilerin aritmetik ortalamasını alır ve standart sapmasını hesaplar. Sonuçlar arasındaki yüksek varyasyon (sapma), uygulamada tutarsızlık olduğuna işaret eder. Tutarsızlık durumunda, örneklem sayısı artırılarak ek testler yapılır.

Proje şartnamesi kabul kriterlerini içerir. Genellikle, ortalama değerin belirlenen eşik seviyesini aşması gerekir. En düşük tekil değer de belli bir oranın altına düşmemelidir. Mesela ortalama 1.5 MPa, en düşük değer 1.0 MPa gibi. Kabul kriterleri, yapısal güvenliğin temini amacıyla belirlenir.

Travers Çekme Testi: Sonuç ve Gelecek Perspektifi

Travers çekme testi, yapısal bütünlük ve malzeme kalitesinin belirlenmesinde en güvenilir göstergelerden biridir. Gelişen teknolojiyle birlikte test cihazları daha hassas, daha hızlı, daha akıllı hâle geliyor. Dijital veri kaydı ve otomatik raporlama gibi özellikler, test süreçlerine şeffaflık ve hız kazandırmaktadır. Mühendislik dünyası güvenli yapılar inşa etmek için travers çekme testi kullanmaya devam edecek. Aderans, yapının performansını belirleyen kritik ve gizli bir parametredir. Aderans kalitesi ve travers çekme testleri, mühendislik projelerinin başarısında belirleyici rol oynamaktadır.

Youtube videolarımızı izlemek için buraya tıklayabilirsiniz.

Daha fazla bilgi almak ve bizimle iletişim kurmak için buraya tıklayabilirsiniz.