İSTANBUL TEKNİK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

ÖNGERİLMELİ BETON

KÖPRÜ KİRİŞLERİNİN YAPISAL ONARIMI

YÜKSEK LİSANS TEZİ

Bülent PEKYER

Anabilim Dalı : İnşaat Mühendisliği Programı : Yapı Mühendisliği

İSTANBUL TEKNİK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

ÖNGERİLMELİ BETON

KÖPRÜ KİRİŞLERİNİN YAPISAL ONARIMI

YÜKSEK LİSANS TEZİ

Bülent PEKYER (501021109)

Tezin Enstitüye Verildiği Tarih : 24 Aralık 2009 Tezin Savunulduğu Tarih : 03 Şubat 2010

Tez Danışmanı : Doç. Dr. Turgut ÖZTÜRK (İTÜ) Diğer Jüri Üyeleri : Doç. Dr. Kutlu DARILMAZ (İTÜ)

Yrd. Doç. Dr. Nilgün AKTAN (YTÜ)

ÖNSÖZ

Günümüzde hızlı üretilmesi ve ekonomik olmasi sebebi ile kullanım alanı sürekli artan öngerilmeli köprü kirişlerdeki hasarların onarımı önem kazanmaya başlamıştır. Yüksek lisans tezi olarak hazırlanan bu çalışma uygulanabilir öngerilmeli köprü kirişlerinin onarım yöntemlerini incelemektedir.

Tez çalışmam süresince desteğini benden esirgemeyen aileme ve danışmanım Doç. Dr. Turgut Öztürk’e, ayrıca beni yüksek lisans yapmam için teşvik eden babam Mustafa Pekyer’e teşekkürlerimi sunarım.

ŞUBAT 2010 Bülent PEKYER

(İnşaat Mühendisi)

İÇİNDEKİLER

Sayfa

ÖZET xv

- GİRİŞ 1

- LİTERATÜRÜN GÖZDEN GEÇİRİLMESİ VE TEMEL BİLGİLER 3

- ENVANTER DURUM DEĞERLENDİRMESİ 23

- ÖNGERİLMELİ TİPİK KİRİŞ SEÇİMİ 39

- ÖRNEK ONARIM TASARIMLARI 45

- Malzemeler 45

- Varsayımlar Ve Yalınlaştırmalar 48

- Analiz Tasarım Yöntemi 49

- Köprü Yüklemesi 51

- Öngerilmesiz CFRP Şeridinin Onarımları 54

- Tasarım Örneği AB 4-0-0 54

- Ek Örnekler 66

- Öngerilmesiz CFRP Kumaşla Onarım 66

- Öngerilmeli CFRP Şeritle Onarım 69

- Art Germeli CFRP İle Onarım 75

- Halat Ekiyle Onarım 80

- Harici Çelik Art Germe 81

- Ön Yük Tekniği 83

- SONUÇLAR 85

KISALTMALAR

AASHO : Amerikan Eyalet Karayolu Birliği

AASHTO : Amerikan Eyalet Karayolu ve Ulaştırma Birliği

AB : Bitişik Kutu Kesitli Kiriş

ACI : Amerikan Beton Enstitüsü

CERP : Karbon Elyafla Güçlendirilmiş Polimer

CFCC : Karbon Elyaf Kompozit Kablolar

FRP : Elyafla Güçlendirilmiş Polimer

IB : I-Kiriş (veya AASHTO Kirişi)

NCHRP : Ulusal Kooperatif Karayolu Araştırma Programı PCFRP : Öngermeli Karbon Elyafla Güçlendirilmiş Polimer SB : Kutu Kesitli Kiriş

VOC : Uçucu Organik Bileşenler

Af : FRP kesit alanı

Ap : Çekme öngerilmeli güçlendirme alanı

- : Elemanın sıkıştırma yüzünün genişliği

Ce : Çevre azaltma faktörü

- : Beton sıkıştırma elyafından nötr eksene olan uzaklık

cg halat : Elemanın altından hesaplanmış olarak halatların ağırlık merkezi

df : FRP eğilme güçlendirmesinin etkin derinliği

dp : Beton sıkıştırma elyafından öngerilmeli beton donatıya olan mesafe

Ec : Beton elastisite modülü

Ef : FRP’nin elastisite çekme modülü

Eps : Öngerilme çeliği elastisitesinin çekme modülü

e : Elemanın öngerilme çeliğinin eksantrisitesi

fc’ : Betonun basınç dayanımı

fc’DECK : Betonun döşemedeki öngörülen basınç dayanımı

ffe : FRP’deki etkin gerilme

ffu : FRP’nin tasarım maksimum çekme gerilmesi

flu* : İmalatçı tarafından bildirilen FRP malzemesinin maksimum çekme gerilmesi

fps : Nominal dayanımda öngerilmeli donatıdaki gerilme

fpu : Öngerme çeliklerinin çekme dayanımı

Ksplice : Halat eklerinin sertliği

Lexposed : Öngerilme halatlarının görünür uzunluğu

Ltr : Öngerilme halatının transfer uzunluğu

I : Kesitin atalet momenti

M : Halatlardaki eksantrik öngerilme kuvvetinden kaynaklanan moment

MDECK : Döşemeden kaynaklanan kiriş üzerindeki moment

MDW : Yıpranan yüzeyden kaynaklanan kiriş üzerindeki moment

MEXTmax : Önyükleme tekniği için yapıya tatbik edilen maksimum dış moment MHS20 : Bir HS20 kamyonundan kaynaklanan kiriş üzerindeki moment MHS25 : Bir HS25 kamyonundan kaynaklanan kiriş üzerindeki moment

MJB : Jersey bariyerinden kaynaklanan kiriş üzerindeki moment

MLANE : AASHTO (2007) şerit yükünden kaynaklanan kiriş üzerindeki moment

Mn : Kirişin nominal eğilme dayanımı

Mnf : Kirişin nominal eğilme dayanımına FRP’nin katkısı

Mnp : Kirişin nominal eğilme dayanımına öngerilme çeliğinin katkısı MSW : Kirişin kendi ağırlığından kaynaklanan kiriş üzerindeki moment MTAN : AASHTO (2007) tandem yükten kaynaklanan kiriş üzerindeki

moment

Mu : Kirişin tasarım maksimum eğilme dayanımı

n : FRP donatısının katman sayısı

Pe : Öngerilme donatısındaki etkin kuvvet (bütün kayıplardan sonra)

r : Bir kesitin atalet yarıçapı

S : Kesit modülü

tf : Bir FRP donatı katmanının nominal kalınlığı

yb : En alt elyaftan kesit merkezine olan mesafe

yt : Üst elyaftan kesit sentroidine olan mesafe

: Betonda bir eşdeğer dikdörtgen gerilme dayanımını tayin etmeye yönelik ampirik katsayı

1 : Eşdeğer dikdörtgen dayanım bloğu derinliğinin nötr eksen derinliğine oranı

∆splice : Uzunluktaki değişim veya “halat eklerinde” kısalma

εbi : FRP montajı sırasında beton alt tabakadaki deformasyon düzeyi (çekme pozitiftir)

εc : Betondaki deformasyon düzeyi

εc’ : Serbest betonun f’c’ye karşılık gelen maksimum deformasyon

εcu : Serbest betonun maksimum eksenel deformasyonu

εfd : Harici olarak bağlanmış FRP donatısının ayrılma yaratan deformasyonu

εfd* : Harici olarak bağlanmış artgermeli FRP donatısının ayrılma yaratan deformasyon

εfe : Kırılmada FRP donatısında ulaşılan etkin deformasyon düzeyi εfu : FRP donatısının maksimum tasarım kırılma deformasyonu εfu* : FRP donatısının tasarım kırılma deformasyonu

εpe : Kayıplardan sonra öngerilme çeliğindeki etkin deformasyon

εpi : Öngerilmeli çelik donatıdaki başlangıç deformasyon düzeyi

εpnet : Öngerilme kuvvetinin düşülmesinden sonra sınır durumda eğilme öngerilme çeliğindeki net deformasyon

εps : Nominal dayanımda öngerilmeli donatıdaki deformasyon

εpt : Artgermeli FRP donatısında yaratılan deformasyon

ψf : FRP dayanım azaltma faktörü

Bu tezde bütün değerler ABD ve SI birimleri açıklayıcı olması için birlikte verilmiştir. Aşağıdaki “katı” çevirme faktörleri kullanılmıştır:

1 inç = 25.4mm 1 kip = 4.448 kN 1ksi = 6.89 Mpa 1 psi = 6.89 Pa

1 k-in = 0.115 kNm

1 k-ft = 1.38 kNm

Defarmasyon birim uzaması cm/cm veya in/in olarak verilmiştir.

Donatı çubuğu boyutları, ilgili kaynakta belirtilen ifade kullanılarak belirtilmektedir. Bir “#” işareti kullanılarak belirtilen bir çubuk (örn. #4), ABD’de kullanılan standart inç-pound ifadesine işaret etmektedir; buradaki kullanılan rakam, bir inçin sekizde biri olarak çubuk çapıdır.

ÇİZELGE LİSTESİ

Sayfa Çizelge 2.1 : Onarım seçim ölçütleri (Shanafelt ve Horn, 1980) 8

Çizelge 2.2 : Çeşitli kiriş sayısal ve genel derecelerin karşılaştırılması 12

Çizelge 2.3 : CFRP malzemesi ve geometrik özellikleri (Sika 2008a ve 2008c) 21

Çizelge 3.1 : Eyalet çapındaki ve Bölge 11’deki öngerilmeli köprü envanterinin özeti 24

Çizelge 3.2 : Araştırılması için seçilen köprüler 26

Çizelge 3.3 : Gözlemlenen hasarın kaynakları 28

Çizelge 3.4 : Gözlemlenen hasarın tipleri 35

Çizelge 4.1 : Önerilen hasar sınıflandırmaları 41

Çizelge 4.2 : Onarım örnekleri 43

Çizelge 5.1 : Tipik kiriş malzemeleri ve geometrik özellikler 46

Çizelge 5.2 : CFRP malzemesi ve geometrik özellikleri 47

Çizelge 5.3 : Art gerdirme çelik malzemesi ve geometrik özellikleri 47

Çizelge 5.4 : Onarım tasarımları için hedef ve onarılmış eğilme kapasiteleri 50

Çizelge 5.5 : AASHTO tarafından öngörülen dağıtım faktörü

g= 0.285 ile AB yüklemesi 52

Çizelge 5.6 : g=0.5 dağılım faktörüyle AB yüklemesi 52

Çizelge 5.7 : g=0.648 dağılım faktörüyle SB yüklemesi 53

Çizelge 5.8 : g=0.592 dağılım faktörüyle IB yüklemesi 54

Çizelge 5.9 : Öngerilmesiz CFRP şeritle onarım sonuçları 62

Çizelge 5.10 : CFRP kumaşla onarım sonuçları 67

Çizelge 5.11 : Öngerilmeli CFRP onarım sonuçları 70

Çizelge 5.12 : Art gerdirmeli CFRP ile tamir sonuçları 75

Çizelge 6.1 : Onarım seçim kriterleri 88

ŞEKİL LİSTESİ

Sayfa

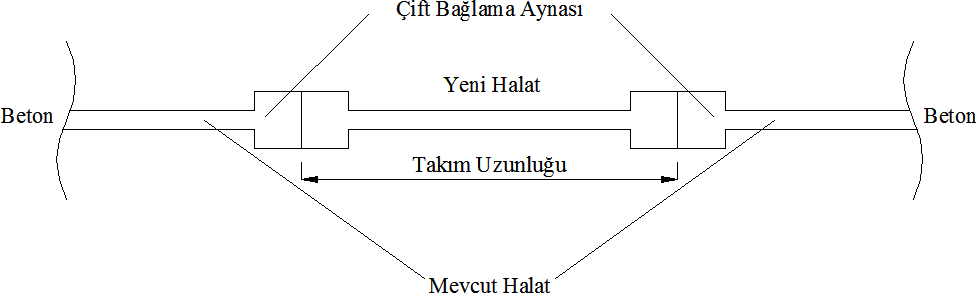

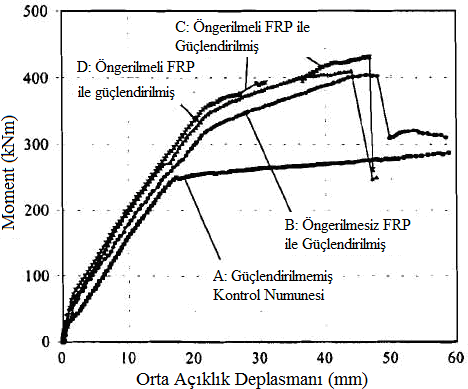

Şekil 2.1 : “Germe donanımı” tipi halat ekleme onarım yöntemi 5

Şekil 2.2 : Halat sıkma aynaları 6

Şekil 2.3 : “Germe donanımı” tipi halat eki 6

Şekil 2.4 : Çoklu halat “germe donanımı” tipi halat eki 6

Şekil 2.5 : Wight vd. tarafından test edilen numune kesitleri 13

Şekil 2.6 : Wight vd. tarafından test edilen moment-deplasman çizimleri 14

Şekil 2.7 : Doğrudan öngerilme sistemi 17

Şekil 2.8 : Sika CarboStress Sistemi 20

Şekil 3.1 : Araç darbesinden kaynaklanan AASHTO kirişinde kesit kaybı 29

Şekil 3.2 : Hafif araç darbesinden kaynaklanan sıyrılma 29

Şekil 3.3 : I-kirişinde darbe hasarı 30

Şekil 3.4 : Araç darbesi sonucu ortaya çıkan ve kesilen halat 30

Şekil 3.5 : Çarpışma sonucunda araç darbesi 31

Şekil 3.6 : Bitişik kutu kirişlerin üzerindeki su 31

Şekil 3.7 : Öngörülemeyen kaynaklardan gelen su 32

Şekil 3.8 : Bariyer desteklerinin yerlerinin değişmesinin halatlarda yarattığı hasar. 32

Şekil 3.9 : Yeterli paspayı olmayan ve halatlar arasında mesafenin değişken olduğu kiriş 33

Şekil 3.10 : Ekstrem olaylar 34

Şekil 3.11 : Korozyon hasarları 36

Şekil 3.12 : Temsili kesme tehlikesi 37

Şekil 3.13 : Temsili eğilme tehlikesi 37

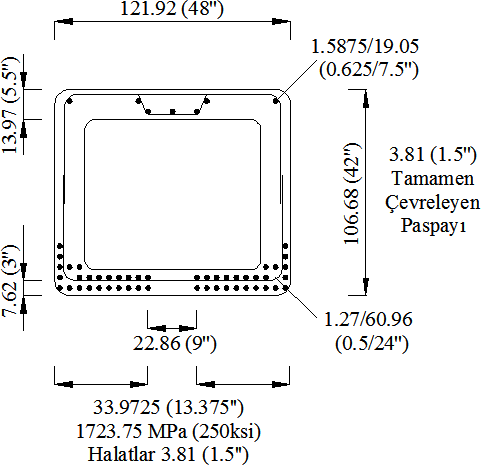

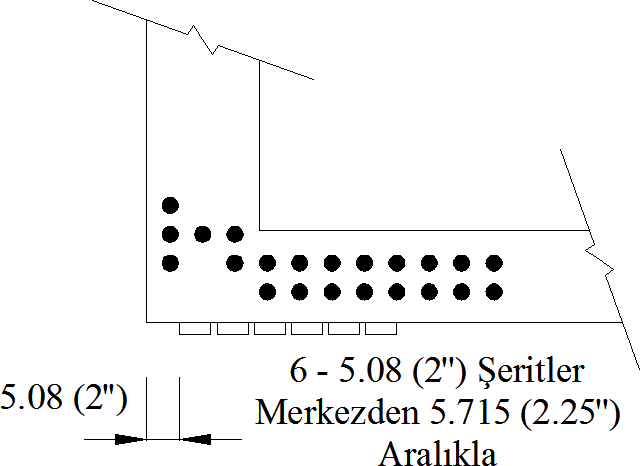

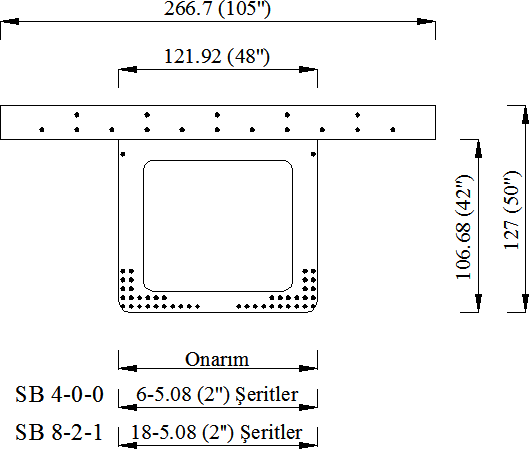

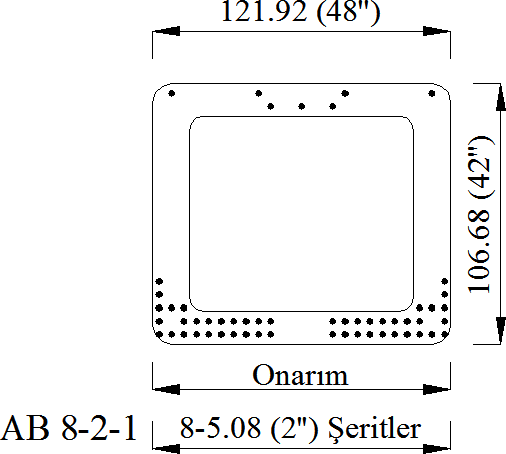

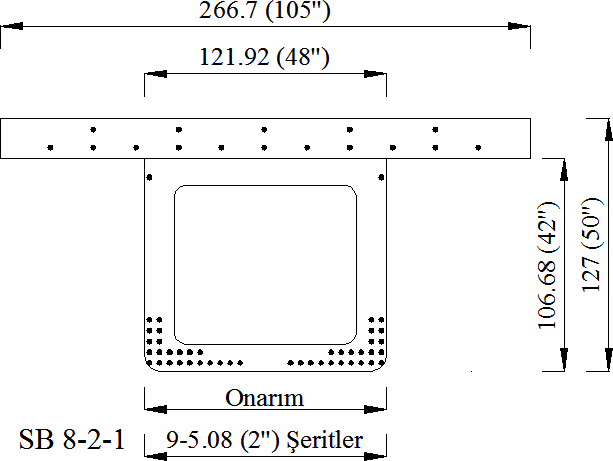

Şekil 4.2 : SB kiriş kesiti 40

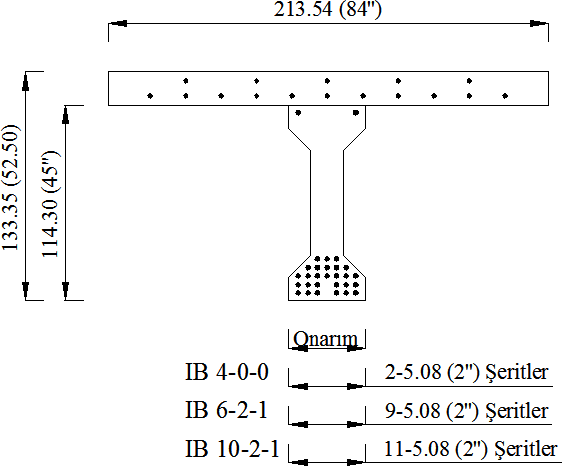

Şekil 4.3 : IB kiriş kesiti 40

Şekil 4.4 : Analiz saptama örneği 42

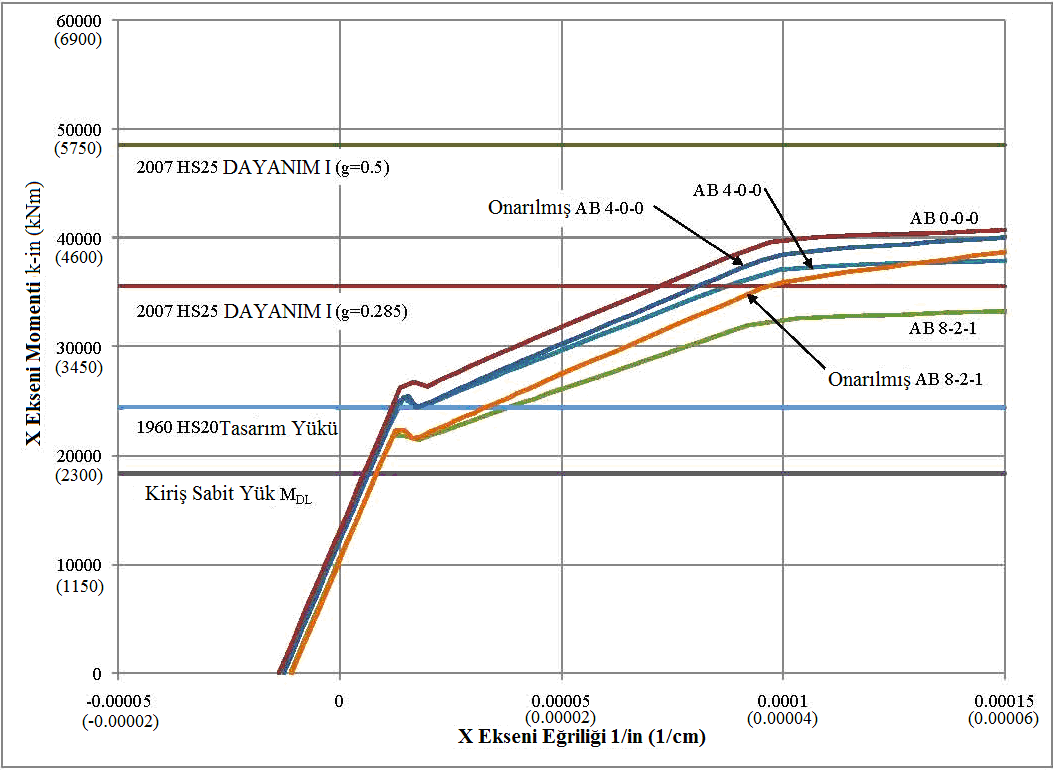

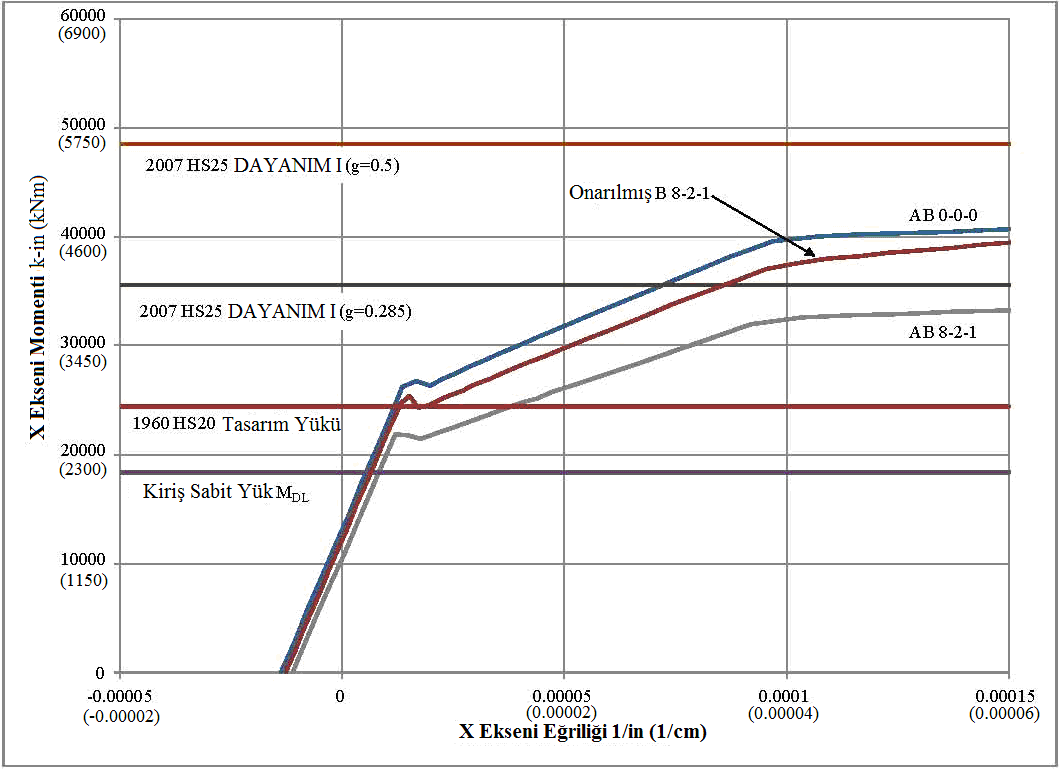

Şekil 5.3 : CFRP şeridiyle onarılmış AB moment-eğrilik çizimi 65

Şekil 5.4 : CFRP şeridiyle tamir edilmiş SB momenti-eğrilme çizimi 65

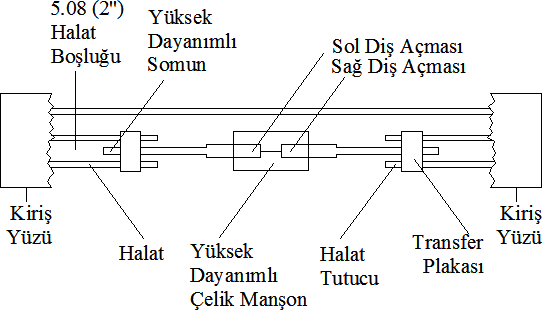

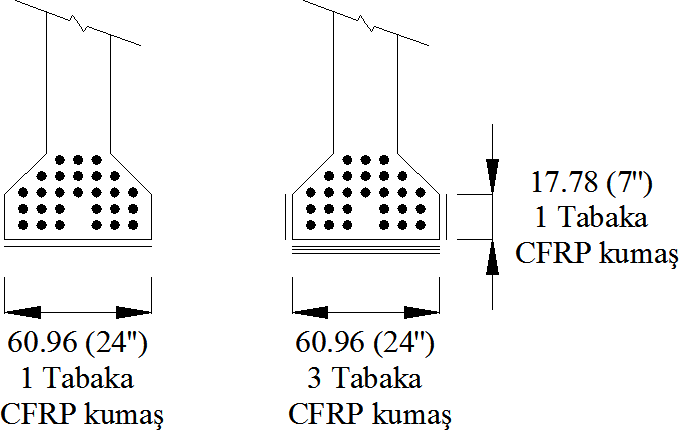

Şekil 5.5 : CFRP kumaş onarımları 66

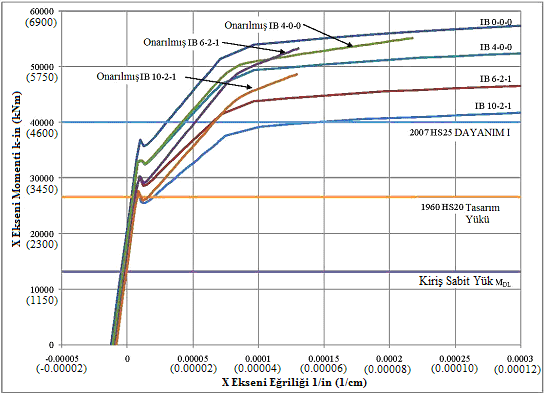

Şekil 5.6 : CFRP kumaşla onarım moment-eğrilik çizimi 69

Şekil 5.7 : Öngerilmeli CFRP ile onarılmış AB 72

Şekil 5.8 : Öngerilmeli CFRP ile onarılmış SB 72

Şekil 5.9 : Öngerilmeli CFRP ile onarılmış IB 73

Şekil 5.10 : Öngerilmeli CFRP ile onarılmış AB moment-eğrilik çizimi 73

Şekil 5.11 : Öngerilmeli CFRP ile tamir edilmiş SB moment-eğrilik çizimi 74

Şekil 5.12 : Öngerilmeli CFRP ile onarılmış IB moment-eğrilik çizimi 74

Şekil 5.13 : Art gerdirmeli CFRP ile onarılmış AB 77

Şekil 5.14 : Art gerdirmeli CFRP ile onarılmış SB 77

Şekil 5.15 : Art gerdirmeli CFRP ile onarılmış IB 78

Şekil 5.16 : Art gerdirmeli CFRP ile onarılmış AB moment-eğrilik çizimi 78

Şekil 5.17 : Art gerdirmeli CFRP ile onarılmış SB moment-eğrilik çizimi 79

Şekil 5.18 : Art gerdirmeli CFRP ile onarılmış IB moment-eğrilik çizimi 79

Şekil 5.19 : Dış art gerdirmeli çelikle onarılmış IB 6-2-1 çizimi 82

Şekil 5.20 : Dış art gerdirmeli çelikle onarılmış IB 10-2-1 82

Şekil 5.21 : Dış art gerdirmeli çelikle onarılmış IB moment-eğrilik çizimi 83

ÖNGERİLMELİ BETON KÖPRÜ KİRİŞLERİNİN YAPISAL ONARIMI ÖZET

Her yıl çok sayıda öngerilmeli beton köprü kirişi aşırı yüklü araçlar ve çevresel etkiler sebebi ile yapısal olarak hasar görmektedir. Bu yapısal hasarlar köprüyü güvensiz hale getirmekte ve onarım gerektirmektedir. Eskiyen ve yapısal olarak hasar gören öngerilmeli beton köprü elemanlarının hizmetten alınması ve değiştirilmesi genel bir uygulamadır. Ne var ki, bu uygulama malzemelerin ve kaynakların verimli şekilde kullanıldığı bir uygulama değildir. Girişimci ve eğitim kuruluşları tarafından önerilen ve öngerilmeli beton kiriş eğilme mukavemetini geri kazandıran ve hem malzeme hem ekonomik kaynaklardan tasarruf sağlayan çok sayıda onarım tekniği vardır. Hiç kuşkusuz, bütün onarım yöntemleri her durumda uygulanabilir nitelikte değildir; bu nedenle, her kirişin geometrisinin ve onarım senaryosunun amaçlarına dayalı olarak değerlendirilmesi gerekir. Bu tez, öngerilmeli beton köprü kiriş onarım yöntemlerinin pratik uygulaması üzerinde yoğunlaşmaktadır.

Bu belgede, üç tip öngerilmeli beton köprü kirişi için onarım yöntemleri sunulmaktadır. Bu kirişler farklı düzeyde hasara sahip, bitişik kutu kesitli (AB), ayrık kutu kesitli (SB) ve AASHTO I tipi (IB) kirişlerdir. Burada ele alınan onarım teknikleri karbon elyaflarla güçlendirilmiş polimer (CFRP) şeritlerinin, CFRP kumaşının, öngerilmeli CFRP’nin, art germeli CFRP, halat ekleme ve harici çelik art germe teknikleridir. Hasar düzeyini (veya hasar aralığını) doğrudan doğruya belli onarım tipleriyle ilintilendiren genel sınıflandırmalar yapılmamıştır. Yine de, bir kirişteki halatların %25’i artık kirişin kapasitesine katkıda bulunmuyorsa, kirişin değiştirilmesinin daha uygun bir çözüm olacağı sonucuna varılmaktadır.

STRUCTURAL REPAIR OF PRESTRESSED CONCRETE BRIDGE BEAMS

SUMMARY

Each year a lot of prestressed concrete beams are damaged by overwheight vehicles and environmental effects. These structural damage maybe highly visible, the bridge could be unsafe and need to repair is usually urgent. It is common practice that aging and structurally damaged prestressed concrete bridge members are taken out of service and replaced. This, however, is not an efficient use of materials and resources since the member can often be repaired. There are numerous repair techniques proposed by entrepreneurial and academic institutions which restore prestressed concrete girder flexural strength and save both material and economic resources. Of course, not all repair methods are applicable in every situation and thus each must be assessed based on girder geometry and the objectives of the repair scenario. This document focuses on the practical application of prestressed concrete bridge girder repair methods.

In this document, repair methods are presented for three prototype prestressed concrete highway bridge girder shapes: adjacent boxes (AB), spread boxes (SB), and AASHTO-type I-girders (IB), having different damage levels. Although not applicable to all structure types or all damage levels, the repair techniques covered include the use of carbon fiber reinforced polymer (CFRP) strips, CFRP fabric, prestressed CFRP, post-tensioned CFRP, strand splicing and external steel post tensioning. Therefore, no broad classifications have been presented directly linking damage level (or a range of damage) to specific repair types. Nonetheless, it is concluded that when 25% of the strands in a girder no longer contribute to its capacity, girder replacement is a more appropriate solution.

GİRİŞ

Bilhassa köprüler olmak üzere ulaşım altyapısına olan talep son yıllarda önemli ölçüde artmıştır. Bu gelişimi, trafik hacminde ve tasarım yüklerindeki artıştan anlamaktayız (AASHTO 1960 ve 2007). Aşırı yük artışları ve çevresel etkiler sebebi ile her yıl köprü kirişlerinde yapısal hasarlar oluşmaktadır. Öngerilmeli beton köprü kirişler, köprü envanterinin göreceli olarak yeni kısmını oluşturmaktadır, bu yapıların en eskisi henüz 50 yaşına ulaşmamıştır. Bu nedenle, öngerilmeli beton köprü elemanlarının onarımına, diğer ve daha eski yapıların onarımı kadar dikkat edilmemiştir. Feldman (1996) yaptığı araştırmada öngerilmeli beton köprü kirişlerinin onarımının mümkün olduğunu göstermiştir, fakat çok yaygın bir uygulama alanı bulamamıştır (Feldman, vd.1996). Uygun onarım teknolojileri ve saha uygulamaları konusunda daha fazla eğitim verilmesi, konu ile daha fazla bilgi sahibi olunmasına, köprü kirişlerinin değiştirilmesi yerine onarılmalarının daha fazla tercih edileceği ve böylece kaynak tasarrufu sağlanacağı önerilmektedir. Kiriş dayanımını yeniden sağlayan ve hem malzeme hem iktisadi kaynaklardan tasarruf sağlayan, girişimci ve akademik kurumlar tarafından önerilen çok sayıda onarım tekniği vardır. Bu tezde, öngerilmeli beton köprü kirişi onarım yöntemlerinin pratik uygulaması üzerinde durulmaktadır.

Tezin Kapsamı Ve Amacı

Bu tezin amacı, dayanımın yeniden sağlanması üzerine odaklanılarak, hasarlı öngerilmeli beton köprü kirişlerine yönelik pratik yapısal onarım çözümlerini en son tekniklerle sunmaktadır. Yaygın onarım teknikleri arasında çelik mantolama, halat ekleme, artgermeli ve artgermesiz karbon elyafla güçlendirilmiş (CFRP) uygulamalar yer almaktadır. Bu tezde, üç kiriş tipi için her onarım yönteminin uygulanabilirliği ve sınırlılıkları irdelenmektedir: Ayrık kutu kesit (SB); Bitişik kutu kesit (AB) ve ASSHTO tipi I-kirişler için temsili onarımlar hesaplamalarla birlikte sunulmaktadır. Bu hesaplamalara dayalı olarak, her yöntemin uygulanabilirliği, avantajları ve

dezavantajları irdelenmektedir. Kapsam olarak sınırlı olmasına karşın, onarım veya değiştirme kararını vermek için gereken parametreler önerilmektedir.

Tezin Ana Hatları

Bu tezin 2. Bölüm’ünde, öngerilmeli beton köprü kiriş onarım tekniklerine ilişkin gereken temel bilgiler verilmektedir. Bölüm 3’te, Amerika’nın Pennsylvania eyaletindeki öngerilmeli beton köprü envanteri gözden geçirilmekte ve sonraki bölümler için temel işlevi görmektedir. Temsili yapılar Bölüm 3’te gözden geçirilenler arasından seçilmekte ve Bölüm 4’te açıklanmaktadırlar. Bölüm 5’te CFRP onarımlarını, halat ekleme ve çelik art germe onarımlarını içeren onarım tasarımları açıklanmaktadır. Son olarak, Bölüm 6’da bu tezde sunulmuş olan çalışma özetlenmekte, bir onarım seçim matrisi önerilmekte ve tavsiyeler belirtilmektedir.

LİTERATÜRÜN GÖZDEN GEÇİRİLMESİ VE TEMEL BİLGİLER

Bu literatür gözden geçirmesi, öngerilmeli beton köprü kirişlerine ilişkin onarım, güçlendirme ve iyileştirme tekniklerine ilişkin gerekli temel bilgiyi sunmaktadır. Ulusal Kooperatif Karayolu Araştırma Programı (NCHRP) 12-21 Projesinin (Shanafelt ve Horn 1980) yayınlandığı tarih itibarıyla teknik ve uygulamadaki en son noktayı temsil etmektedir. Tez, ana kaynak olarak NCHRP 12-21’in elde ettiği bulgulardan yararlanılarak gerçekleştirilmiştir; bu nedenle, NCHRP 12-21’in sonuçları özetlenmekte ve bu konunun 1980’li yıllar öncesinde nasıl ele alındığı gösterilmektedir. NCHRP 12-21’e dayalı onarım teknikleri, art germeli ve art germesiz CFRP onarım sistemleri, CFRP için ankraj sistemleri ve beklenen hasar esasları ele alınmaktadır.

NCHRP 12-21 Projesi

NCHRP Raporu 226 (Shanafelt ve Horn 1980), hasarlı öngerilmeli beton köprü kirişlerinin değerlendirilmesine, muayenesine ve onarımına ilişkin yönlendirici bilgiler üzerinde yoğunlaşmıştır. Uygun teknikler, aletler ve formlar dâhil olmak üzere standart incelemeye ilişkin tavsiyelerde bulunulmuştur.

Mevcut hasarı ölçmesine olanak veren bir hasar sınıflandırma sistemi önerilmiştir. Shanafelt ve Horn, hasarı üç kategori şeklinde sınıflandırmışlardır:

Küçük hasar, sığ kabarmalar, çentikler çatlaklar, sıyrıklar ve biraz ufalanma, pas veya su lekeleri olarak tanımlanmaktadır. Bu düzeydeki hasar, elemanın kapasitesini etkilememektedir. Onarım işlemleri estetik veya engelleyici amaçlara yöneliktir.

Orta derece hasar, daha büyük çatlakları ve halatların görünmesine yol açacak kadar yüzey kabarmaları veya beton kaybını içerir. Orta derece hasar eleman kapasitesini etkilemez. Onarımlar, elemanın daha fazla kötüleşmesini önlemeye yöneliktir.

Ciddi derece hasar, yapısal onarım gerektiren her türlü hasar. Bu düzeydeki tipik hasar önemli çatlama ve kabarma, korozyon ve görünür duruma gelen ve kopan halatları içerir.

Küçük ve orta derece hasar, yamama ve boyama teknikleriyle onarılabilir. Küçük ve orta derece hasarlar yapısal onarımlar gerektirmeyeceğinden, burada ciddi derece hasar üzerinde durulmaktadır.

Rapor 226’da, ciddi derece hasar durumu için onbir farklı onarım yöntemi geliştirilmiş ve ayrıntılı şekilde irdelenmiştir; ne var ki, hiçbiri kanıtlanmamış veya test edilmemiştir. Her onarım tekniği, süreçlere ve yöntemin avantajlarına ve sınırlılıklarına ilişkin bir genel bakış sağlayacak şekilde değerlendirilmiştir. Servis yükü kapasitesi, sınır yük kapasitesi, aşırı yük kapasitesi, yorgunluk ömrü, dayanıklılık, maliyet, kullanıcı bakımından rahatsızlık ve onarım hızı, estetik ve uygulanabilirlik alanına dayalı genel önerilerde bulunulmuştur.

Rapor 226’da değerlendirilen onarım yöntemleri art germe, çelik mantolama ve halat ekleme, bu yöntemlerin bir bileşimi ve değiştirme şeklindedir.

Art germe; kiriş üzerine, genellikle kirişin yanına (bazen de alt yüzeyine) dökülen veya monte edilen konsollar veya destekler ile ankrajlanan çelik çubuklar veya halatlar kullanılarak gerçekleştirilir. Daha sonra çelik çubuklar veya halatlar krikolama yoluyla desteğe doğru gerdirilir.

Art germeli onarım sistemlerindeki destek elemanları, büyük sıkıştırma kuvvetlerine maruz kaldıkları için zorlanan bölgelerdir. Ayrıca, art gerdirme kuvvetini aktarmak için destek ile mevcut kiriş arasında, yeterli kesme (kırılma) kapasitesi sağlanmalıdır. Etkili kesme (kırılma) aktarması, kiriş boyunca yeterli sürtünme kuvvetlerinin sağlanması amacıyla, kirişin art gerilmesini gerektirir.

Çelik mantolama; kiriş dayanımını tekrar sağlamak için kirişi muhafaza etmek üzere çelik levhaların kullanılması tekniğidir. Bu onarım tekniğiyle, art germe kuvveti ancak önyüklemeyle sağlanabilir.

Bu onarım yöntemi, çelik manto ile alt tabaka kiriş arasında kırılma aktarımı sağlamak için saplamalar veya geçiş çubukları da gerektirecektir. Çelik mantolamanın çok hantal bir teknik olduğu düşünülmektedir. Çoğu uygulamada, mantoyu kapatmak için sahada kaynak yapılması gerekecektir. Ayrıca, kiriş uzunluğu boyunca boyutsal farklılıkları telafi etmek amacıyla mantonun derzlenmesi gerekecektir.

Halat ekleri; kopan halatları yeniden bağlamak için tasarlanmıştır. Eklenen halata öngerilme kuvvetini yeniden verme yöntemleri önyükleme, halat ısıtma ve halat

ekinin tork edilmesidir; bu sonuncusu en yaygın olanıdır ve halat ekini bir tür germe donanımı durumuna getirir. Halat ısıtma, halatın ısıtıldığı bir yöntemdir; halat eki elyafa sabitlenir ve halatın soğuması beklendiği için büzülür ve böylece halata tekrar germe kuvveti sağlanır. Konvansiyonel yüksek dayanımlı ön germe yaratan halatın ısıtılmasının, makul herhangi bir ön deformasyon yaratabilecek çok akla yatkın bir yöntem olduğuna inanılmamaktadır. Halatlar büyük uzunlukta ısıtılmalı, ya da kısa uzunlukta yüksek bir sıcaklıkta ısıtılması gerekmektedir. Birinci seçenek bir köprü kirişinde uygulanamaz, ikincisi ise halatın malzeme özelliklerini etkileyecektir. Halat ısıtma tavsiye edilmemektedir.

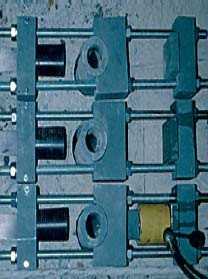

Piyasada mevcut olan halat ekleri, ters dişli ankrajlara bağlanan bağlayıcılara sahiplerdir; bağlayıcı döndürüldüğünde, iki ankraj birbirine doğru çekilir ve bağlanmış olan halatta bir öngerilme yaratır (bkz. Şekil 2.1).

Şekil 2.1 : “Germe donanımı” tipi halat ekleme onarım yöntemi.

Halat ekleme yöntemleri (Shanafelt ve Horn 1980). Halatları eklemek için kullanılan halat sıkma aynaları Şekil 2.2 de gösterilmiştir. Montaj sırasında germe yaratmak için halatlar ısıtılmıştır. Şekil 2.3 ’te bağlayıcı, halat uçlarını birbirine doğru çeker.

Ortasında halatı tekrar bağlamak ve germe kazandırmak için sıkılan bir somun bulunan bir halat eki vardır. Şekil 2.4 ‘te yuvarlak çelik çubuk; aktarma plakasına sonra da halatları tekrar bağlamak için halatlara bağlanır.

Şekil 2.2 : Halat sıkma aynaları.

Şekil 2.3 : “Germe donanımı” tipi halat eki.

Şekil 2.4 : Çoklu halat “germe donanımı” tipi halat eki.

Onarım teknikleri birleştirip de kullanılabilir. Onarım tekniklerinin birleşimi, kullanıcının her onarım tekniğinin avantajlarından yararlanmasına olanak verecektir. Kiriş dayanımını tekrar sağlamak için art germeyle birlikte çelik mantolama kullanılabilir.

Rapor 226’da önerilen onarımların çoğunda, kiriş onarımı sırasında ön yükten yararlanılmaktadır. Ön yük, onarım sırasında kirişe geçici olarak bir düşey yük uygulanmasıdır. Ön yük, ya düşey mantolama ya da bir yüklenmiş araç tarafından sağlanır. Eğer söz konusu hasar halatları koparmadan beton kaybına yol açmışsa, beton iyileştirmesi sırasındaki ön yükleme, herhangi bir ön gerilme yaratmadan kiriş mukavemetini tekrar sağlayabilir. Ön yükleme onarılan bölgeye kısmen veya tamamen ön gerilme kazandırmak için kullanılabildiğinden, hareketli yük uygulamalarında onarılan bölgedeki gerdirmeyi önemli ölçüde azaltır. İşte bu yüzden, bilhassa yamama dâhil olmak üzere onarım yöntemlerinin çoğunda ön yükleme tavsiye edilmektedir. Yapıya fazla yük vermemek veya önyükleme kuvvetinin yarattığı aşırı lokal gerilmeler sonucunda hasar meydana gelmesine yol açmamak için bir yapıya ön yükleme yapılırken dikkat edilmesi gerekir.

Ayrıca Shanafelt ve Horn’un, Rapor 226’da, sadece 16 halata sahip küçük öngerilmeli elemanları ele aldıklarını belirtmek gerekir. Bu durumda, art germe kuvveti yaratmak için gerekli olan ön yük göreceli olarak küçüktür. Elemanlar büyüdükçe (bir köprüde olduğu gibi, gereken ön yük düzeyi çok büyür ve pratikte uygulanması mümkün değildir) ön yükün işe yararlılığı, azaltılan sabit ve hareketli yük oranlarıyla geliştirilir.

NCHRP Rapor 226, öngerilmeli kirişler için Çizelge 2.1 ’de gösterildiği gibi onarım yöntemlerinin seçilmesine yönelik seçim matrisi oluşturmuştur. Her onarım yöntemi için belirtilen ana esaslar aşağıda açıklanmaktadır. Bu çalışmada değerlendirilen kirişlerde sadece 16 halat vardır.

NCHRP 12-21 projesinin ikinci aşaması ve NCHRP Rapor 280’in (Shanafelt ve Horn 1985) odak noktası, hasarlı öngerilmeli beton köprü elemanlarının değerlendirilmesine ve onarımına ilişkin olarak bir pratik kullanıcı kılavuzu sağlamaktı. Önemli olan husus, önceki Rapor 226’da sunulan onarım yöntemlerinin bazısının yük testinden geçmiş olması ve bunların uygulanmasına yönelik tavsiyelerde bulunulmasıdır. Bu noktada, kirişlerin asla maksimum kapasitelerine kadar yüklenmediklerini belirtmek yerinde olacaktır. Bütün testler, yapay hasarlı tek bir kiriş üzerinde gerçekleştirilmiştir ve her test için onarım tekniklerinden biri kullanılmıştır. Bu nedenle, bütün onarım yöntemlerini test etmek amacıyla, kiriş göçme noktasına kadar yüklenmemiştir. Her onarımın davranışını ölçmek için tek bir I-kiriş üzerinde on farklı yük testi gerçekleştirilmiştir.

Çizelge 2.1 : Onarım seçim ölçütleri (Shanafelt ve Horn, 1980).

Onarım Yöntemi

Değerlendirme Faktörü

Art Germe Halat

| Ekleme | Mantolama | Değiştirme | |

| Sınır Yük Mükemmel | Mükemmel | Mükemmel | Mükemmel |

| Aşırı Yük Mükemmel | Mükemmel | Mükemmel | Mükemmel |

| Yorgunluk Mükemmel | Sınırlı | Mükemmel | Mükemmel |

| Hasarlı Olmayan

Kirişlere Dayanım Mükemmel Kazandırılması |

– | Mükemmel | – |

| Ekleme Yöntemlerinin Mükemmel | Mükemmel | Mükemmel | – |

| Ekleme Tendonları ve Sınırlı | – | Mükemmel | Mükemmel |

| Eklenmiş Halatların Sınırlı | Sınırlı | Fazla | Sınırlı |

| Gerekli Ön Yük Belki | Evet | Muhtemelen | Hayır |

| Beton Kaybının Geri Mükemmel | Mükemmel | Mükemmel | Mükemmel |

| Onarım Hızı Đyi | Mükemmel | Đyi | Kötü |

| Dayanıklılık Mükemmel | Mükemmel | Mükemmel | Mükemmel |

| Maliyet Düşük | Çok düşük | Düşük | Yüksek |

| Estetik Vasat | Mükemmel | Mükemmel | Mükemmel |

Çelik

Kiriş

Kombinasyonu

Halatlar Sayısı

Kazanılması

Onarım Teknikleri

NCHRP 12-21’de açıklanan teknikler, öngerilmeli beton kirişlere tekrar mukavemet ve işlerlik kazandıran birçok onarım yöntemi sağlamıştır. Bunun sonucunda düzenlenen 226 ve 280 raporları, her onarım yönteminin uygulanabilirliğini test eden

önemli miktarda araştırma için bir zemin sağlamıştır. Bu bölümde, NCHRP 12-21 raporlarının yayınlanmasından bu yana mevcut olan literatür gözden geçirilmektedir. Aşağıda irdelenen teknikler halat ekleme, çelik art germe ve kiriş mantolama; bunların geleneksel onarım yöntemleri olduğu düşünülmektedir.

Halat ekleme

Az sayıda hasarlı halatı tamir ederken, halat ekleme etkili, hızlı ve basit bir çözüm sağlar. Halat ekleri kopan halatları yeniden bağlar ve halatın yeniden gerilmesine olanak verir. Ne var ki, çoklu halat ekleri kullanıldığında, eklenen halatlar ile kiriş davranışı arasındaki karşılıklı etkileşimin araştırılması gerekmektedir. Tork anahtarı yöntemine dayanan halat ekleme gerdirmesinin (örn. bir halet eki bağlayıcısına bir öngörülmüş tork değerinin tatbik edilmesi), halat eki boyunca sürtünme gerilmelerindeki değişiklik ve dolayısıyla halata verilen gerilmenin değişmesi nedeniyle tatmin edici bulunmamıştır (Labia, vd. 1996). Gerilmeyi hesaplamak için halat sıkma aynaları veya ekleme uçları arasındaki deplasmanı ve malzeme özelliklerini kullanın somun döndürme yöntemi daha kolay gerçekleştirilebilir ve güvenilir bulunmuştur (Labia, vd. 1996 ve Olson, vd. 1992). Bu yöntem, bir halata mantolanırken, halatın uzatılmasıyla uygun öngerilme sağlama yöntemiyle aynıdır. Yapılan test, halat eklerinin orijinal kiriş dayanımını tekrar sağlayabildiklerini göstermiştir (Labia, vd. 1996).

Bazı durumlarda, halat ekleri boyutunun sorun yarattığı saptanmıştır. Kiriş geometrileri ve beton paspayı miktarı halat eklerinin kullanımını sınırlandırmaktadır. Genellikle, halatlar birbirine çok yakın aralıklarla konumlandırılmaktadır veya beton paspayı halat ekini barındıramayacak kadar küçüktür. Ayrıca, germe donanımlı halat ekleri, halatların kendisinden çok daha büyük eksenel ve eğilme sertliğine sahiplerdir. Bu durum, bilhassa eğer ekleme onarımı kiriş çapraz kesitinde simetrik değilse kiriş davranışını etkilemektedir. Olson vd. (1992), orijinal kiriş kapasitesinin

%82’sinin altında gerilmede kopan bir halat ekleme sistemi ile onarılan test kirişini rapor etmektedir. Gerilme kopmasının olası nedenleri arasında şunlar yer almaktadır:

- Yorgunluk programı sırasında halat hasarının artması: gerilme aralıkları, kirişin hasarlı olmayan tarafında çoğalmış olabilir.

- Germe donanımlı halat ekleri, kirişin hasarlı kısmında ankraj olarak çalışmış olabilirler

- Bu iki faktörün birleşimi şeklinde olabilir.

Halat eklerinin dayanımının sağlanması önemlidir. Zobel ve Jirsa (1998), çeşitli halat ekleme onarımlarının performansını incelemişlerdir. Bütün halat ekleri, halatın nominal dayanımının %85’i kadar bir minimum dayanım verdiler. Bu çalışmaya dayanılarak, şu durumlarda halat ekleri önerilmektedir:

- Kalan hasarsız halatlarla birlikte kirişin maksimum eğilme dayanımı faktörlü tasarım momentinden daha büyük olduğunda, diğer halatlar üzerine uygulanan gerilme değer aralığını düşürmek için iç halat eklemeyle onarım kullanılabilir.

- Eğer yorgunluk önemli düzeyde kaygı verici değilse, bir hasarlı kirişe tekrar maksimum eğilme dayanımı kazandırmak için iç ekleme yöntemleri kullanılabilir. Her halükarda, tek bir kiriş içindeki toplam halat sayısının %10-15’inden fazlasının onarılması tavsiye edilmez (Zobel ve Jirsa, 1998).

Günümüzde piyasada mevcut bilinen tek bir halat eki vardır. Grabb-it Halat Eki, bir ters dişli bağlayıcı kullanır. Oluşturulabilecek öngerilme kuvvet 175.7 kN (39.5 kips) ile sınırlıdır ve 1.27 cm (0.5 inç) lik halat için öngörülen çekme dayanımından (fpu) daha fazladır (Law Engineering 1990).

Halat ekleme dayanımının şöyle olması gerektiğine inanılmaktadır:

- Halat eki kopması olasılığını en aza indirmek için halat dayanımından en az %15 daha fazla (Labia, vd. 1996).

- 4.13 cm (1.625 inç) lik halat eki çapı beton paspayını ve halat ara mesafe gerekliliklerini potansiyel olarak etkilemektedir. Her halükarda, ikinci sorun, söz konusu halat eklerinin bir elemanın uzunluğu boyunca kademelendirilmesini gerektirmektedir (Grabb-it teknik literatürü 2008).

Art germe

Art germe, öngerilmeyi ve ayrıca kiriş dayanımını tekrar sağlamaya yardımcı olmak için kullanılabilir. Bu, dayanımın ve hizmet verebilirliğinin arzu edildiği şekilde yeniden sağlanması için tasarımın isteğe uygun gerçekleştirilmesine olanak verir. Örneğin, Preston vd. tarafından (1987) incelenen bitişik kutu kesitli (AB) kirişde, belli bir beton gerilme koşulunu sağlamak için orijinal halat formu tayin edildi. Onarımın halat öngerilmesini orijinal tasarım amacıyla tutarlı bir şekilde sağlaması önemliydi. Art germeli onarımda, dört tane öngerilmeli 1.27 cm (0.5 inç) çapında,

epoksi kaplamalı, düşük gerilme boşalımlı ve kiriş alt yüzeyinin 5.08 cm (2 inç) altında monte edilmiş, her biri 95.6 kN (21.5 kips) ’da gerdirilmiş ve ankrajlanmış halatlar kullanılmıştır. Onarımın toplan derinliği 7.62 cm (3 inç)’ dir. Art germe halatlarını oturturken bazı sorunlar ortaya çıkmıştır; çünkü kayıplar beklendiğinden daha büyüktü ve bu nedenle ortaya çıkan çekme kuvvetinin bu kayıpları karşılayacak şekilde artırılması gerekiyordu. Buna karşın, kirişin tam maksimum kapasitesi ve ayrıca kayıp öngerilme kuvvetinin bir kısmı tekrar sağlanmıştır.

Aynı konsept, ön germe malzemesi olan çelik yerine CFRP kullanılarak da gerçekleştirilebilir. El-Hacha ve Elbadry (2006), beton kirişlerin güçlendirilmesi için art germeli 7-telli CFRP kablolarının kullanımını incelemişlerdir. Yapılan deney, çelik art germeli onarımlarla benzer sonuçlar vermiştir.

Korozyonun hafifletilmesi

Korozyona uğramış halatın onarımı söz konusu olduğunda, korozyon kaynağının değerlendirilmesi önemlidir. Örneğin, kirişteki çatlaklar nedeniyle başlayan korozyon, çatlakların onarılmasını gerektirir. Öngerilme halatlarının çelik kalitesi düşük olduğundan korozyondan çabuk etkilenir. Bu nedenle, öngerilmeli beton kirişler, özellikle kiriş uçlarında, korozyona duyarlıdırlar. Öngerilmeli halatlar kiriş uçlarında ankrajlandıkları için, bu bölgedeki halat korozyonu kiriş dayanımına zarar verebilir. Tabatabi vd. (2004), kiriş uç bölgesinin (kirişten önceki 60 cm’ lik (2 feet) mesafe içindeki bölge) onarımı üzerinde yoğunlaşmışlardır. Deneysel olarak hızlandırılmış korozyon programı başlamadan önce bazı kiriş uçlarına bir koruyucu kaplama konularak bunun halat korozyonu derecelerini nasıl etkilediğine bakılmıştır. Daha sonra, kiriş uçları, korozyon sürecini hızlandırmak için bir etkili elektrik akımıyla birlikte tuzlu su püskürtüsüne tabi tutulmuştur. Önce altı aylık bir maruz bırakma süresinden sonra, işlem görmeyen kiriş uçlarından biri dışında hepsi CRFP sargı kullanılarak veya bir koruyucu kaplamayla boyanarak korunduktan sonra, korozyon sürecinin bir yıl daha devam etmesi sağlanmıştır. Yüzey işlemlerinin ve kaplamalarının kısa vadede etkili olduğu, fakat eğer kaplama klorür kirlenmesinden önce tatbik edilmediyse uzun vadede etkili olmadığı sonucuna varılmıştır. Beklendiği üzere, en kötü performansı başlangıç koruması olmayan bir yama onarımı göstermiştir. Çizelge 2.2’de, kiriş dereceleri karşılaştırılmakta ve en etkili önlemler gösterilmektedir.

Çizelge 2.2 : Çeşitli kiriş sayısal derecelerinin ve genel derecelerin karşılaştırılması. (Tabatabi vd. 2004)

Kiriş

| Ucu | Derece | ||

| 1A 1. Günden Đtibaren 1 | 2 | 3 | 6 |

| 6 Ay Maruz Kalma | |||

| 1B Sonrasında Epoksi 2.5

Kaplanmış |

4 | 7 | 13.5 |

| 2A Hiçbir işlem 2 | 6 | 5.5 | 13.5 |

| 6 Ay Maruz Kalma | |||

| 2B Sonrasında Yamayla 8 | 7 | 8 | 23 |

| Onarım

1. Günden Đtibaren |

|||

| 3A Tatbik Edilen Yalıtım 1 | 5 | 3.5 | 9.5 |

| Maddesi | |||

| 6 Ay Maruz Kalma | |||

| 3B Sonrasında Tatbik 2 | 8 | 5.5 | 15.5 |

| Maddesi | |||

| 6 Ay Maruz Kalma | |||

| 4A Sonrasında Tatbik 4.5 | 3 | 6 | 13.5 |

| Kaplama | |||

| 6 Ay Maruz Kalma | |||

| 4B Sonrasında Tatbik 2.5

Edilmiş FRP Sargı 1. Günden Đtibaren |

1 | 7 | 10.5 |

| 5A Tatbik edilen Polimer 1 | 1 | 2 | 4 |

| Reçine Kaplama | |||

| 5B 1. Günden Đtibaren 1.5 | 1 | 2 | 4.5 |

Açıklama Klorürler* Çatlama* Korozyon* Genel

Epoksi Kaplanmış

yapılmamış

Edilmiş Yalıtım

Edilmiş Polimer Reçine

Tatbik Edilen FRP

* kriter dereceleri, 1-8 arasında derecelendirmeye sahip cetvele dayanmaktadır; 1 en iyi etkiyi, 8 en kötü etkiyi göstermektedir. Genel derecelendirme, 3-24 arasında derecelendirilmiş bir cetvele dayanmaktadır; 3 en iyi durumu ve 24 ise en kötü

dürümü göstermektedir. Yapılan çalışmalar, FRP kompozit sargıların gelecekteki korozyon hasarının hafifletilmesinde etkili olduklarını göstermişlerdir (Taratabi vd. 2004 ve Klaiber vd. 2004). Genel olarak konuşacak olursak, katodik koruma da etkilidir, fakat yüksek bakım maliyetleri ve yöntem karmaşıklığı nedeniyle yaygın şekilde kullanılmamaktadır (Broomfield ve Tinnea 1992 ve Tabatabi vd. 2004).

Artgermesiz CFRP Onarımı

Öngerilmeli beton kirişlere bağlanan karbon halatla güçlendirilmiş polimer (CFRP) şeritler, kirişin eğilme kapasitesini artırabilir. Hasarlı kirişlerin eğilme kapasitesine eski durumuna geri döndürmek için dışarıdan monte edilen CFRP şeritlerinin kullanılması araştırılmıştır. (Scheibel, vd. 2001, Tumialan vd. 2001, Klaiber vd. 2003; Green vd. 2004; Reed ve Peterman 2004; Wipf vd. 2004; Reed ve Peterman 2005; Reed vd. 2007). Çoğu durumda, onarımlar beklendiği ve tasarlandığı şekilde gerçekleştirilmiştir. Genellikle, erken ayrılma olasılığını azaltmak için, CFRP’yi ve alt yüzeyde bulunan beton yamayı yerinde ‘tutmaya’ yardımcı olmak için enine U- sargılı CFRP şeritler kullanılmıştır. (Scheibel vd. 2001; Tumialan vd. 2001; Klaiber vd. 2003; Green vd. 2004; Reed ve Peterman 2004; Wipf vd. 2004 ve Reed ve Peterman 2005). Beton yamasının ek olarak bağlı tutulması, yamanın pörtlemesine ve kabarmasını hafifletmeye yardımcı olur.

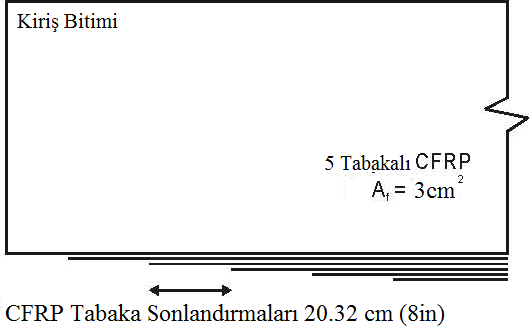

Öngerilmeli beton kirişlerde, art germesiz CFRP’ nin etkilerini göstermek için Wight vd. (2001) tarafından rapor edilen sonuçlar kullanılmaktadır. Şekil 2.5, Wight vd. (2001) tarafından kullanılan test numunelerinin kesitini göstermektedir.

Öngerilmeli beton kirişlerde, art germesiz CFRP’ nin etkilerini göstermek için Wight vd. (2001) tarafından rapor edilen sonuçlar kullanılmaktadır. Şekil 2.5, Wight vd. (2001) tarafından kullanılan test numunelerinin kesitini göstermektedir.

Şekil 2.5 : Wight vd. tarafından test edilen numune kesitleri (2001).

Bir numune CFRP ile güçlendirilmedi (kontrol numunesi olarak kullanılması için), bir numune öngerilmelisiz CFRP tabakalarıyla güçlendirildi ve kalan iki tanesinde ise art germeli CFRP tabakaları kullanılmıştır. Her güçlendirilmiş eleman, açıklığın ortasında toplam 0.47 inç2 (3 cm2) CFRP için 5 CFRP tabakasıyla güçlendirildi (burada sonraki her tabaka önceki tabakadan 7.87 inç (2 cm) daha kısaydı ve numunenin gerilme yüzü üzerinde ortalanmıştır). Şekil 2.6, deneysel olarak

gözlemlenen yük-sapma davranışı özetlenmektedir. Şekil 2.6’dan görüleceği üzere, kontrol kirişiyle karşılaştırıldığında, CFRP ile güçlendirilmiş kirişin orta-açıklık moment kapasitesinde %20’lik bir artış olmuştur.

gözlemlenen yük-sapma davranışı özetlenmektedir. Şekil 2.6’dan görüleceği üzere, kontrol kirişiyle karşılaştırıldığında, CFRP ile güçlendirilmiş kirişin orta-açıklık moment kapasitesinde %20’lik bir artış olmuştur.

Şekil 2.6 : Wight vd. tarafından test edilen moment-deplasman çizimleri.

Artgermeli ve Öngerilmeli CFRP Onarımları

Öngerilmeli ve öngerilmesiz CFRP onarımları ile öngerilmeli ve konvansiyonel donatılı beton kirişler arasında bir paralellik kurulabilir. Çeliğin öngerilmesi, kirişin çekme zonunda betonda ön sıkışma gerçekleştirir. Kirişe yükleme yapıldığında, öncelikle halatların yarattığı sıkıştırma gerilmesini yenmelidir; böylece beton eleman daha dayanıklı (tamamen öngerilmeli elemanlar servis yükleri altında çatlamazlar) duruma gelir. Uygulama öncesinde CFRP şeritlerinin gerilmesinin faydaları, bir beton kirişte bir öngerilmeli halat kullanılmasıyla aynıdır. Bir öngerilmeli CFRP onarım tekniğinin kullanılmasının sağladığı dört ana avantaj şunlardır (Nordin ve Taljsten 2006):

- Onarım malzemesinin daha iyi kullanılması.

- Betonda daha küçük ve daha iyi dağılmış çatlaklar.

- Çelik donatının boşaltılması (gerginlik azaltma).

- Daha yüksek çelik akma yükleri.

Konvansiyonel olarak kullanılan CFRP malzemeleri, 1862 MPa ‘lık (270 ksi) çelik öngerme halatının çekme gerilmesinin yaklaşık 1.5 katına ve çeliğin yaklaşık %55 Young modülüne sahiptir; dolayısıyla, daha yüksek bir deformasyona ulaşabilirler. Onarım için CFRP’nin gerilmesi, kirişe öngerilme kuvvetinin tekrar geri verilmesini sağlar ve böylece halatlardaki ve betondaki gerilmelerin yeniden dağıtılmasına ve azalmasına olanak verir (Kim vd. 2008b). Böylece, yeniden yüklendiğinde, mevcut halatlardaki gerilme düzeyleri, onarılmamış kirişle karşılaştırıldığında azalacaktır. Başka bir deyişle, öngerilmeli CFRP sistemleri bir aktif yük taşıma mekanizması yaratırlar. Bu mekanizma, sabit yükün o kısmının CFRP tabakaları tarafından taşınmasını sağlarken, öngerilmeli olmayan CFRP şeritleri sadece CFRP’nin yapıya montajından sonra tatbik edilen yükleri destekleyebilirler (Wight vd. 2001; El-Hacha vd. 2003; Kim vd. 2008a ve Kim vd. 2008c). Öngerilmeli CFRP’nin yerleştirilmesini takip eden yükleme sonucunda;

-

- Malzeme en verimli şekilde kullanılır.

- CFRP şeridi kullanılarak eğilme kapasitesi artar.

Dış art germe CFRP sistemleri üç şekilde uygulanır;

Öngerilmeli CFRP: CFRP, dış reaksiyon yoluyla çekilerek gerilir ve gerilme altındayken beton alt yüzeyine tatbik edilir. Bağlayıcı yapıştırma maddesi kuruyuncaya kadar, dış reaksiyondan yararlanılarak gerilme muhafaza edilir. Reaksiyon gösteren gerilme serbest bırakılır ve öngerilme alt tabaka betona aktarılır. Bu öngerme yöntemi, gerilme transferinde büyük kayıplara ve yapıştırma sisteminin sünmesi nedeniyle uzun vadeli kayıplara potansiyel olarak hassastır. Ayrıca, CFRP şeritlerinin sonunda ayrılmayı hafifletmek için detaylar (FRP U-sargıları gibi) sağlanmalıdır. Öngerilmeli CFRP sistemleri, gerilmenin bağ yoluyla yapısal elemana aktarıldığı öngerilmeli beton sistemlerine benzer.

Ayrık art germeli CFRP: CFRP, reaksiyon sağlamak için, onarılmakta olan eleman yoluyla çekilerek gerilir. Gerilme, mekanik ankrajla elemana aktarılır. Genelde, germe uygulamak için bir hidrolik veya mekanik germe sistemi kullanılır. Ankraj yöntemine bağlı olarak, ankrajdaki sünme nedeniyle uzun vadeli kayıplar görülür. Böyle sistemler, aşındırma potansiyelini hafifletmek amacıyla CFRP ile alt katman betonu arasında yeterli mesafe bırakılarak tasarlanmalıdır.

Bağlanmış art germeli CFRP: CFRP, bağlanmamış sistemlerle aynı şekilde gerilir ve ankrajlanırlar. CFRB ankrajdan sonra beton alt tabakayı bağlanır ve bunun sonucunda CFRP ankrajlama sonrasında tatbik edilen yükler bakımından bir kompozit sistem yaratırlar. Yapıştırma sistemi, art germe kuvveti nedeniyle gerilme altında olmadığı için, yapıştırıcı sünmesi bu sistemde kaygı uyandıracak kadar önemli değildir. CFRP’nin bağlanması, aynı zamanda, ankrajlama ile ilgili sünme kayıplarını hafifletmeye de yardımcı olabilir.

PCFRP sistemlerini kullanmanın bir başka avantajı, yapının deplasmanlarının veya performansının geri kazanılmasıdır. PCFRP sistemleri beton üzerinde (ve daha da önemlisi herhangi bir yama malzemesi üzerinde) bir sınırlama etkisine sahiplerdir, çünkü betonu sıkışma durumuna getirirler. Bu nedenle, bu teknik kullanıldığında, çatlamanın başlamasında bir gecikme ve çatlak genişliklerinde bir azalma sağlandığı tespit edilmiştir (Wight vd. 2001; El-Hacha vd. 2003; Kim vd. 2008a; Kim vd. 2008c ve Yu vd. 2008b).

Deneysel olarak gözlemlenen yük-eğilme eğrileri Şekil 2.6’da gösterilmektedir. Bağlı PCFRP için orta-açıklık moment kapasitesi, hem güçlendirilmemiş kontrol kirişlerinden hem de öngerilmesiz CFRP güçlendirilmiş kirişlerinden daha fazladır (Şekil 2.6’daki bu eğri, “Öngerilmeli FRP ile Güçlendirilmiş” olarak adlandırılmaktadır). Bağlı PFRP onarımının eğilme kapasitesi, kontrol numunesininkinden %35-40 daha fazladır. Ayrıca, bağlı art-germe onarımı, kontrol numunesininkinden %150 daha fazla bir çatlama yükü göstermiştir. Çatlama yükündeki artış, öngerilmenin yarattığı sıkıştırma kuvvetinin tekrar kazandırılmasından kaynaklanmaktadır ve kirişi onarım öncesinden daha sağlam duruma getirmektedir.

Öngerilme yapan CFRP şeritleriyle ilgili bazı önemli zorluklar sözkonusudur. Bunların en bariz olanı, şeridin ön gerilmesini gerçekleştirme aracıdır. Önerilen bir çözüm, CFRP şeridinin Şekil 2.7’de gösterildiği gibi CFRP şeridinin kiriş ucuna doğru art gerdirmesinin gerçekleştirilmesidir (Wight vd. 2001 ve El-Hacha vd. 2003).

Şekil 2.7 : Doğrudan öngerilme sistemi (Wight vd. 2001).

Bu yöntem, şeritlerin kirişin bir ucunda (genellikle ‘ölü uç’ olarak adlandırılır) ankrajlanması ve öte yandın diğer, hareketli uçta (‘krikolama ucu’ olarak adlandırılır) krikolama kuvvet tatbik edilmesidir. Ankrajlama sağlamak için şeridin her bir ucuna çelik makaralar bağlanır. Krikolama ucuna bağlanan makaralar, bir hidrolik şahmerdana (hidrolik kriko) bağlı olan çelik öngerilme halatlarına bağlanırlar. Hareketli uç makaralar, istenilen uzatma konumuna kaldırılır ve kalıcı olarak ankrajlanır.

Ankrajlar

Öngerilmeli CFRP uygulamalarında, CFRP şeridindeki öngerilme kuvveti, bağlama maddesi (yapıştırıcı) yoluyla kirişe aktarılmaktadır. Bağ arabirimindeki yüksek deformasyonlar nedeniyle, şeridin ayrılması önemli bir kaygı kaynağıdır. Bütün kuvvetin yapıştırıcı katmanı yoluyla kirişe aktarılması esastır; aksi takdirde, onarım tasarlandığı şekilde davranmayacak ve erkenden sorun yaratacaktır. Ayrıca, uygun yüksek performanslı epoksi yapıştırıcıların çoğu önemli ölçüde sünme gösterir ve bu nedenle ek ankraj olmadan büyük bir öngerilme kuvvetini muhafaza etmeye uygun değildirler. Eğer mekanik ankrajlar yerinde bırakılırsa, sistem bir art germeli CFRP sistemidir (ki bu bağlanabilir veya ayrılabilir). Öngerilme kuvvetine karşı koymak ve erken ayrılma ve soyulma sorunu olasılığını azaltmak için kalıcı ankrajlar

kullanılabilir (Wight vd. 2001; El-Hacha vd. 2003; Kim vd. 2008a ve Yu vd. 2008b). CFRP şeritlerinin uçlarındaki ankrajlar, erken bozulma olasılığını en aza indiren öngerilme kuvvetiyle bağlantılı olarak yapıştırıcı katmanın içinde meydana gelen kırılma deformasyonunu azaltırlar (El-Hacha vd. 2003). İster ankraj ister yapıştırıcı kullanılmış olsun, bir sistemin kırılmayı aktarabilme yeteneği, beton alt tabakanın kırılma kapasitesiyle sınırlıdır. ACI 440 (2008), aktarılan kırılma gerilmesinin her halükarda 1377.95 Pa (200 psi) ile sınırlı olmasını tavsiye etmektedir.

El-Hacha vd. (2003) bir yuvarlak çubuk, elips çubuk ve bir düz plaka ankrajını içeren üç farklı metal ankrajı test etmiştir. Elde edilen sonuçlar, bir düz plaka ankrajın en etkili ankraj olduğunu göstermiştir ve ankraj bölgesinin CFRP U-sargısıyla güçlendirilmesi daha büyük göçme yükleri yaratmıştır. CFRP U-sargısı ankrajla birlikte kullanıldığında, ankraj bölgesinin uzağında göçme yaşanmıştır. Bu sonuçların umut verici görünmesine karşın, çelik ve CFRP şeritleri doğrudan doğruya temas ettiklerinde ankrajda galvaniz korozyonu sorunu ortaya çıkmaktadır. Galvaniz korozyonunun hafifletilmesine, konvansiyonel olarak bir yalıtım tabakasıyla (Cadei vd. 2004) çözüm getirilmektedir. Bu tabaka CFRP’den daha yumuşaktır ve bu nedenle gerilim aktarmasının verimliliğini etkiler.

U-sargılı CFRP şeritleri, metal ankraj sistemlerine alternatif olarak kullanılmaktadır (Kim vd. 2008a, kim vd. 2008b ve Yu vd. 2008b). CFRP-U sargılarına yönelik metal-olmayan birçok mekanik ankrajlama sistemi araştırılmıştır (Kim vd. 2008 ve kim vd.2008b). Bunlar arasında;

- CFRP U-sargı,

- Mekanik ankraj,

- Mekanik ankrajlı öngerilmeli CFRP U-sargı,

- CFRP sargı ankrajlı sistemler yer almaktadır.

Yapılan testler sonucunda;

- Metal-olmayan ankrajlara sahip kirişlerin, CFRP ankrajların katkısı nedeniyle göçme gösterdikleri,

- Mekanik olarak ankrajlanan U-sargılarına veya yan tabakalara sahip kirişlerin kontrol kirişininkine yakın bir kapasite gösterdikleri,

- Metal-olmayan ankrajlar takılmış kirişlerin, çelik ankrajlara sahip kirişle karşılaştırıldığında gerilimin daha iyi dağıldığı görülmüştür (Kim vd. 2008b).

Bir ankraj sistemi kullanıldığında, ankrajlanan öngerilmeli tabakaların, ankrajlanmamış öngerilmeli tabakalardan daha dayanıklı olduğu görülmüştür. Çünkü ankrajlama, onarım esnasında erken ayrılma olasılığını büyük ölçüde azaltmıştır (Wight vd. 2001, El-Hacha vd. 2003; Kim vd. 2008a;Kim vd. 2008b ve Yu vd. 2008b).

Bir özel yaklaşımda ise ankraj kullanılmamış, bunun yerine şeridin ucundaki kuvvet sıfır oluncaya kadar şeridin öngerilme kuvveti kademeli olarak azaltılmıştır (Aram vd. 2008). Elde edilen sonuçlar, kademeli ankrajlama yönteminin etkili olmadığını ve erken ayrılma sorunu yaşandığını göstermektedir.

Piyasada Mevcut PCFRP Sistemi

Piyasada mevcut tek bilinen ‘standart’ (yani her uygulamaya göre uyarlanamayan) PCFRP sistemi, SIKA Corporation şirketi tarafından yapılmakta ve esasen Avrupa’da pazarlanmaktadır. SIKA CarboStress sistemi Şekil 2.8’de gösterilmektedir.

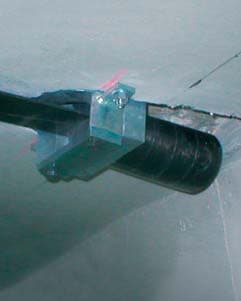

a) Ölü uç ankrajı. b) Hareketli çerceve içinde uç ankrajın krikolanması.

c) Bir yerde çoklu canlı uç ankrajları. d) Gerilim kafası sistemi.

Şekil 2.8 : Sika CarboStress Sistemi (SIKA).

Ankraj 300 kN (67 kips) kapasiteye sahiptir ve maksimum 200 kN (45 kips) tatbik edilmiş öngerilme kuvvetine yönelik olarak tasarlanmıştır. CFPR şeritlerinin malzeme özellikleri Çizelge 2.3’de gösterilmektedir.

Çizelge 2.3 : CFRP malzemesi ve geometrik özellikleri (Sika 2008a ve 2008c).

Özellik Sika CarboDur şeritler

Biçimlendirilmiş CFRP

Malzeme tipi

SikaWrap Hex 103C (Sikadur Hex 300 epoksiyle birlikte)

CFRP kumaşı

| şeridi | ||

| Çekme dayanımı, ffu | 2800 MPa (406 ksi) | 717 MPa (104 ksi) |

| Sıkıştırma dayanımı | – | – |

| Young Modülü, Ef | 159,964 MPa (23,200 ksi) | 651,30 MPa (9,446 ksi) |

| Kırılma deformasyonu, fu | 0.017 | 0.0098 |

| Malzeme kalınlığı | 1.2 mm (0.047 inç) | 0.1 mm (0.004 inç) |

Boyut/ambalaj

50 mm (1.97 inç) şeritler

80 mm (3.15 inç) şeritler

100 mm (3.94 inç) şeritler

635 mm x 15.24 mt rulo

635 mm x 91.44 mt rulo

Bu sistem, her uçta imal edilmiş olan ve gerilim kafaları olarak adlandırılan CFRP ankrajlarına sahip CFRP şeritlerinden oluşur. Bu gerilim kafaları, betona monte edilmiş çelik ankrajlarla (Şekil 2.8a) veya krikolama donanımıyla (Şekil 2.8b ve Şekil 2.8d) tutulur. Bir ankraj sabittir (Şekil 2.8a), diğeri ise krikolama ucudur (Şekil 2.8b). Krikolama ucu gerilim kafası, bir hidrolik krikoya bağlı bir hareketli çelik çerçeveye bağlanır ve bu suretle şeride gerilim sağlanmasına olanak verir. Gereken gerilim düzeyine ulaşıldığında, CFRP’deki gerilimi muhafaza etmek için mekanik olarak kilitlenebilir veya CFRP şeridi kelepçelerle kriko ucuna yakın ankrajlanabilir (Şekil 2.8c). Ankraj noktaları aynı zamanda kiriş diyaframlarında yer alırlar. Şeritlerde yaratılan gerilim, yapısal ihtiyaçlara göre değişkenlik gösterebilir ve şeridin çekme dayanımıyla sınırlıdır (çoğu durumda, kirişin ankraj yerindeki dayanımı, tatbik edilebilecek öngerilme kuvvetinin miktarını kontrol eder). Herman (2005), bu sistemin iki tane öngerilme beton kutu kesitli kiriş köprü üzerindeki uygulamasını rapor etmektedir. Öngerilme beton kutu kesitli kirişlerin arzu edilen onarımı, eğilme kapasitesini yeniden sağlamak ve ayrıca kayıp öngerilme kuvvetlerinin bir kısmını geri kazandırmaktır; onarım tekniği olarak Carbostress sisteminin kullanılmasının, eğilme kapasitesinin ve öngerilme kuvvetinin tekrar sağlanmasında başarılı olduğu kanıtlanmıştır. Ayrıca, bu yöntem hem para hem

malzeme kaynakları bakımından tasarruf sağlamış ve yapım süresini ve yolu trafiğe kapama süresini en aza indirmiştir.

Beklenen Hasar

Onarım önlemleri tasarlanırken, tasarımcının onarım öncesinde elemanın durumunu anlaması son derece önemlidir. Yapının durumuna ilişkin yanlış varsayımlar, kötü veya uygun olmayan onarım tasarımıyla sonuçlanır. Ayrıca, hasarı anlamak hasarın kaynağına yönelik hareket etmek ve aynı zamanda onarımın kolaylaştırılmasını sağlamak için hasarın niteliğinin veya nedeninin değerlendirilmesi de önemlidir. Örneğin, Lake View Drive Köprüsünün çökmesiyle ilgili olarak yapılan araştırma sonucunda elde edilen bulgulara dayanılarak (Harries 2006 ve Naito vd. 2006), halatlardaki gözlemlenebilir korozyon hasarı değerlendirilirken, gözlemlenemez halatların, hasarlı yapının derecelendirilmesinde dikkate alınması şeklinde bir tavsiyede bulunulmuştur. Bu tavsiyelere dayalı olarak PennDOT, kayıp öngerilme halatı alanının değerlendirilmesinde ‘%150 kuralını’ benimsemiştir. Bir öngerilmeli kirişteki korozyon hasarını değerlendirirken, korozyon nedeniyle etkili olamayacağı varsayılan öngerilmeli halatın alanı, görsel muayene ile saptananın %150’si olarak alınacaktır.

Aynı şekilde, bir çarpma hasarına uğrayan bir kirişin dayanım kapasitesi önemli ölçüde değişebilir. Örneğin, bir öngerilmeli beton yapısına bir kamyon çarpar ve sadece bir halat görünür ve kopar. Halatların arasındaki mesafenin az olması halatlar arasında az beton olması sonucunu yaratır. Bu durumda, bitişik halatı/halatları çevreleyen beton bu halatların öngerilme kuvvetinin yapıya aktarılmasını sağlamak için yeterli olmayabilir. Bunun sonucunda, çarpmanın yakınındaki öngerilme kuvvetinin bir kısmının veya tamamının etkisiz olabileceğini göz önüne almak gerekir.

ENVANTER DURUM DEĞERLENDİRMESİ

Bu tezde köprü tipleri ve hasarları için Pennsylvania’daki bütün öngerilmeli köprü yapılarının incelenerek gözden geçirildiği araştırma envanter çalışması olarak kullanılmıştır.

Veriler, eyalet çapında ve sadece Bölge 11 için (Allegheny, Beaver ve Lawrence ilçeleri) değerlendirilmiştir. Bu işlemin amacı, Pennsylvania’daki öngerilmeli beton envanterinin durumunun küçük bir portresini sunmak ve sonraki çalışma için (Bölge

11) değerlendirilen köprülerin eyalet dağılımını temsil etmelerini sağlamaktır.

Gözden Geçirilen Köprü Envanteri

Çizelge 3.1’de, eyalet çapında ve Bölge 11 verilerini değerlendirerek köprü tipine dayalı olarak elde edilen verilerin bir özeti sunulmaktadır. Bu çalışma için, sadece yapısal kusurlu (SD) olarak nitelendirilmiş yapılar ele alınmaktadır. Ayrıca, veriler herhangi bir nedenle kusurlu olarak nitelendirilen köprüler ve sadece üstyapı kusuru olan köprüler şeklinde bölünmüştür; bu çalışma, üstyapı hasarları üzerinde yoğunlaşmaktadır. Çizelge 3.1 ’i okurken, “Sayısı” Sütunlarında belirtilen yüzdeler, rapor edilen öngerilmeli köprülerin toplam sayısına dayalı olarak tayin edilmektedir. Eyalet çapında öngerilmeli köprülerin %33’ü ‘basit kompozit kutu kesitli kirişlerdir.

Çizelge 3.1 : Eyalet çapındaki ve Bölge 11’deki öngerilmeli köprü envanterinin özeti.

Eyalet çapında Bölge 11

Sayısı

SD (puan <4) Alt Üst

Sayısı

SD (puan <4) Alt Üst

Bütün köprüler 25203 5385

3465

505

318

(%21.4)

(%13.7) 1781

(%28.4) (%17.9)

Bütün öngerilmeli köprüler

5874

(%23.3)

887

(%15.1)

456

(%7.8)

671

(%37.7)

188

(%28.0)

52

(%7.8)

Basit, kompozit olmayan döşeme

42 3

(%7)

2

(%5)

0 0 0

Basit, kompozit olmayan boşluklu döşeme

4 2

(%50)

0 4 2 0

(%50)

Basit, kompozit olmayan I-kiriş

Basit, kompozit olmayan çoklu kutu kesitli kiriş

56 16

(%29)

84 20

(%24)

1

(%2)

11

(%13)

29 15

(%52)

41 16

(%39)

0

9

(%22)

Basit, kompozit olmayan bitişik kutu kesitli kiriş

821

(%14)

350

(%43)

326

(%40)

69

(%10)

19

(%28)

14

(%20)

Basit, kompozit döşeme 55 1 (%2) 0 6 0 0

Basit, kompozit I-kiriş 1275

(%22)

173

(%14)

29

(%2)

167

(%25)

59

(%35)

9

(%5)

Basit, kompozit çoklu- kutu kesitli kiriş

Basit, kompozit bitişik kutu kesitli kiriş

1921

(%33)

1110

(%19)

214

(%11)

95

(%9)

55

(%3)

29

(%3)

177

(%26)

95

(%14)

53

(%30)

17

(%18)

12

(%7)

8

(%8)

Basit, kompozit diğer 3 1 (%33) 0 1 0 0

Sürekli, kompozit olmayan I-kiriş Sürekli, kompozit olmayan çoklu-kutu kesitli kiriş

Sürekli, kompozit olmayan bitişik kutu kesitli kiriş

5 0 0 3 0 0

1 0 0 0 0 0

1 0 0 0 0 0

Sürekli, kompozit I-kiriş 210 7 (%3) 0 50 7 (%14) 0

Sürekli, kompozit çoklu- kutu kesitli kiriş

Sürekli, kompozit bitişik kutu kesitli kiriş

197 0 0 20 0 0

65 1 (%2) 0 9 0 0

Diğer I-kiriş 6 1 (%7) 0 0 0 0

Diğer çoklu-kutu kesitli kiriş

Diğer bitişik kutu kesitli kiriş

5 0 0 0 0 0

10 3 (%30) 3(%30) 0 0 0

Diğer 2 0 0 0 0 0

Yapısal hasarlı ‘SD’ sütunlarında belirtilen yüzdeler, belli bir tipteki köprülerin toplam sayısına dayanmaktadır; dolayısıyla eyalet çapında, ‘basit kompozit kutu kesitli kirişlerin’ %11’i yapısal olarak kusurludur (214/1921 = 0.11). Aşağıdaki gözlemler bu verilere dayanmaktadır:

- Eyalet çapında, öngerilmeli köprülerin envanteri, toplam envanterden (%21.4) oransal olarak daha az kusurlu yapılardır (%15.1). Bu şaşırtıcı değildir; çünkü öngerilmeli beton göreceli olarak dayanıklı bir malzemedir ve öngerilmeli envanterin ortalama yaşı, bir bütün olarak envanterden daha gençtir.

- Bölge 11, eyalet çapındaki envantere (%23.3) göre daha büyük oranda öngerilmeli köprülere (%37.7) sahiptir.

- Bölge 11, eyalet çapındaki envanterle karşılaştırıldığında daha fazla oranda kusurlu yapıya (%28.4) sahiptir. Ayrıca, Bölge 11’de kusurlu olarak rapor edilen öngerilmeli köprülerin oranı (%28.0), bu bölgedeki toplam kusurlu envanterin oranına (%28.4) yakındır. Ne var ki, Bölge 11’deki kusurlu yapıların çoğu, üstyapı durumuna dayalı olarak kusurlu şeklinde nitelendirilmektedir ve Bölge 11 temel olarak eyalet çapıyla aynı oranda kusurlu öngerilmeli üstyapılara sahiptir (iki durumda da %7.8).

- Öngerilmeli envanterde dört köprü tipi baskın durumdadır: basit, kompozit- olmayan bitişik kutu kesitli kirişler (eyalet çapında öngerilmeli envanterin

%14’ü ve Bölge 11’de ise %10’u); basit kompozit I-kirişler (%22/%25), basit kompozit kutu kesitli kirişler (%33/%26) ve basit kompozit bitişik kutu kesitli kirişler (%19/%14).

- Sadece üstyapıya göre kusurlu olarak derecelendirilmiş öngerilmeli köprüler düşünüldüğünde, kompozit-olmayan kutu kesitli kirişler söz konusu köprülerin çoğunluğunu oluşturmaktadır (Böyle köprülerin %40’ı kusurlu olup eyaletteki kusurlu öngerilmeli yapıların %71’ini oluşturmaktadır). Ayrıca Kompozit I-kiriş, bitişik kutu kesitli kiriş ve çoklu-kutu kesitli kirişler çok büyük sayıda böyle kusurlu köprüleri temsil etmektedirler. Bu dört köprü tipinin eğilimleri ve hâkimiyeti, sadece Bölge 11 değerlendirildiğinde benzerlik göstermektedir.

Bu gözden geçirmeye dayalı olarak, bir yapısal kusurlu üstyapı derecelendirmesiyle sonuçlanan hasarın niteliğini değerlendirmek amacıyla inceleme raporlarını derinlemesine gözden geçirmek için Bölge 11’den 28 köprü seçilmiştir. Çizelge 3.1 ’de görüldüğü gibi, Bölge 11’i yansıtacak şekilde beş köprü tipi seçildi. Önce, 4’ün altında bir üstyapı puanına sahip olanlar ve bir karayolu üzerinde trafik akışı yüksek olarak rapor edilen 22 köprü (Çizelge 3.2’deki A – H arasındaki köprüler) seçilmiştir. İkinci kriter, seçilen köprülerde araç darbe hasarının olmasını sağlamak amacıyla seçildi. Bilinen araç darbelerine sahip beş ek köprü eklendi (Köprüler I – P). Son olarak, Bölge 12’den çöken Lake View Drive köprüsü (Harries 2006) eklendi (Köprü LV). Çizelge 3.2, ek çalışma için seçilmiş olan 29 köprüyü göstermektedir. Köprülere, Çizelge 3.2 ’de gösterildiği gibi bir sayısal kimlik numarası verilmiştir; bu numaralama, ek raporlamada netliğin sağlanmasını ve hizmetteki köprülerin kimliğinin belirlenmesini sağlamaktadır.

Çizelge 3.2 : Araştırılması için seçilen köprüler.

Kimlik

| No. | Açıklık(m) | Yapım | Onarım | |

| A | S-NC çoklu-kutu kesitli kiriş | 5.26 (17.25 ft) | 1962 | 1976 |

| A | S-NC çoklu-kutu kesitli kiriş | 1962 | 1976 | |

| A | S-NC çoklu-kutu kesitli kiriş | 1962 | 1976 | |

| A | S-NC çoklu-kutu kesitli kiriş | 16.15 (53.00 ft) | 1962 | 1976 |

| B | S-NC çoklu-kutu kesitli kiriş | 1967 | – | |

| B | S-NC çoklu-kutu kesitli kiriş | 4.44 (14.58 ft) | 1967 | – |

| C | S-NC çoklu-kutu kesitli kiriş | 1963 | – | |

| C | S-NC çoklu-kutu kesitli kiriş | 4.40 (14.42 ft) | 1963 | – |

| C | S-NC çoklu-kutu kesitli kiriş | 4.40 (14.42 ft) | 1963 | – |

| D | S-NC bitişik kutu kesitli kiriş | 1957 | – | |

| D | S-NC bitişik kutu kesitli kiriş | 3.05 (10.00 ft) | 1957 | – |

| E | S-NC bitişik kutu kesitli kiriş | 1901 | 1957 | |

| E | S-NC bitişik kutu kesitli kiriş | 2.44 (8.00 ft) | 1901 | 1957 |

| F | S-C-I kiriş | 9.75 (32.00 ft) | 1969 | – |

| F | S-C-I kiriş | 9.75 (32.00 ft) | 1969 | – |

Yapı Tipi

Min. Düşey

Yıl

S= basit; NC= kompozit olmayan, C = kompozit

Çizelge 3.2 : (devam) Araştırılması için seçilen köprüler.

Kimlik

| No. | Açıklık(m) | Yapım | Onarım | |

| F | S-C-I kiriş | 1969 | – | |

| F | S-C-I kiriş | 1969 | – | |

| G | S-C-çoklu kutu-kesitli kiriş | 4.50(14.75 ft) | 1973 | – |

| G | S-C-çoklu kutu-kesitli kiriş | 4.50 (14.75 ft) | 1973 | – |

| G | S-C-çoklu kutu-kesitli kiriş | 1973 | – | |

| G | S-C-çoklu kutu-kesitli kiriş | 1973 | – | |

| H | S-C bitişik kutu kesitli kiriş | 4.75 (15.58 ft) | 1966 | – |

| H | S-C bitişik kutu kesitli kiriş | 0.61 (2 ft) | 1966 | – |

| H | S-C bitişik kutu kesitli kiriş | 4.75 (15.58 ft) | 1966 | – |

| J | S-C çoklu kutu kesitli kiriş | 4.57 (15.00 ft) | 1988 | – |

| K | S-NC I kiriş | 4.40 (14.42 ft) | 1970 | – |

| M | S-NC I kiriş | 4.85 (15.92 ft) | 1971 | – |

| N | S-C-I kiriş | 4.40 (14.42 ft) | 1970 | – |

| P | S-NC bitişik kutu kesitli kiriş | – | – | – |

| LV | S-NC bitişik kutu kesitli kiriş | 4.42 (14.50 ft) | 1961 | – |

Yapı Tipi

Min. Düşey

Yıl

S= basit; NC= kompozit olmayan, C = kompozit

Öngerilmeli Beton Kirişlerdeki Hasarın Kaynakları

Öngerilmeli beton kirişlerdeki hasarın gözlemlenen hasar kaynakları, Çizelge 3.3’te gösterildiği şekilde sınıflandırılmaktadır.

Çizelge 3.3 : Gözlemlenen hasarın kaynakları.

Hasar Kaynağı

Açıklama

Temsili Şekil(ler) Şekil 3.1 ile

Gözlemlenen Köprüler

- Ağır vasıtanın çarpması

Çevresel Tehlike/Eskime;

- dönme-çözüme ve suyun neden olduğu hasarlar dâhil Yapım hatası veya önceki

Şekil 3.5 arasındaki

şekiller

Şekil 3.6

Şekil 3.7

A,C,J-P&LV

A,E,F,G,H,N&LV

onarımla ilgili kötü uygulama

– H&LV

- Montajla ilgili yapım hatası Şekil 3.8 C&E

Şekil 3.7

- Kötü bakım uygulaması

Şekil 3.8

A,C,E,F,H&LV

- Yapım hatası Şekil 3.9 LV Yükle ilgili hasar (darbe

dışında); doğal afetlerin etkileri dahil

Doğal afet ve yangın gibi olağan dışı olaylar

Şekil 3.12

E

Şekil 3.13

Şekil 3.10

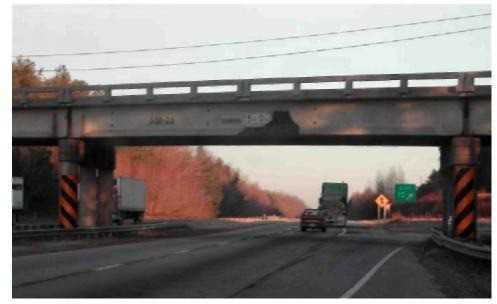

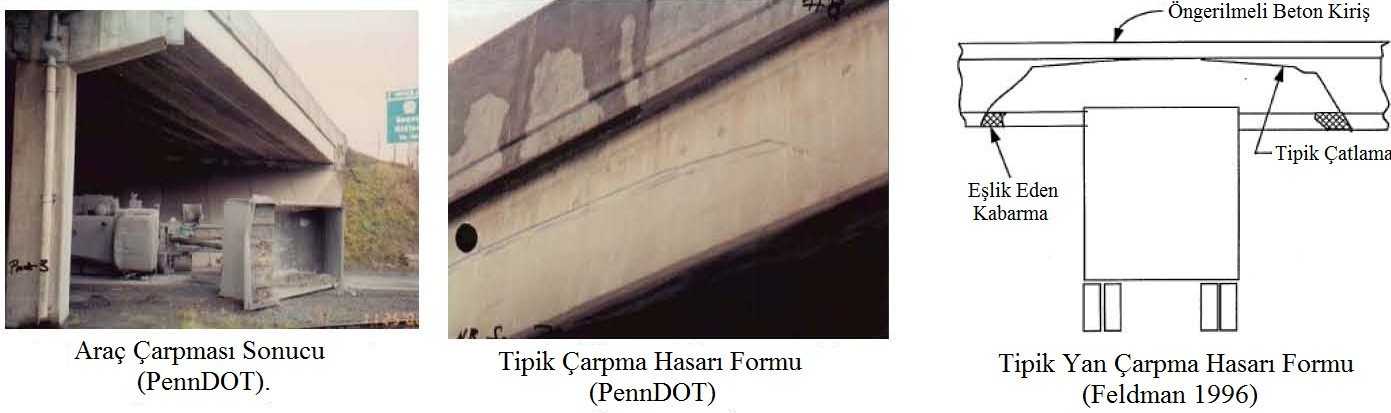

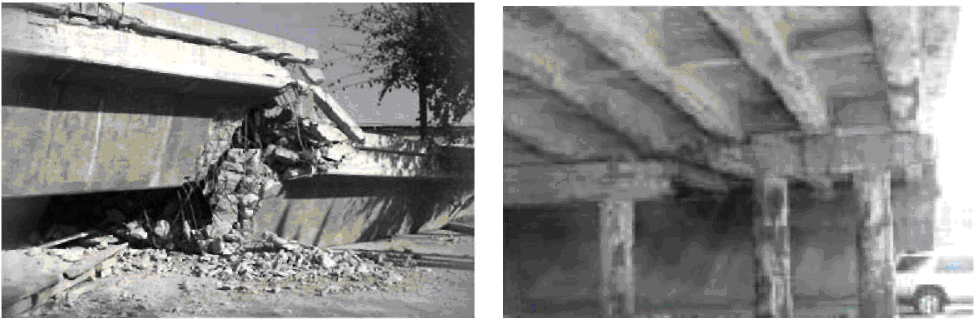

Araç darbesi hasarı (Kaynak I) köprü seçimi için esas oluşturuyor. 16 Temmuz 2008 tarihi itibarıyla, Bölge 11’de sadece 18 köprü araç darbesinden dolayı önemli hasar görmüştür; bunların 7 tanesi öngerilmeli beton yapılardı. Darbe hasarı, araştırılan köprülerde gözlemlenmiş olan önemli kesit ve güçlendirme kaybından (Şekil 3.1) köprü güçlendirmesinde önemsiz ‘sıyrık’ işaretlerine (Şekil 3.2) kadar uzanmaktadır.

Şekil 3.1 : Araç darbesinden kaynaklanan AASHTO kirişinde kesit kaybı.

Şekil 3.2 : Hafif araç darbesinden kaynaklanan sıyrılma (PennDOT ve Harries 2006)

Şekil 3.3’te ise I kirişlerinde darbeden dolayı meydana gelmiş hasarlar görünmektedir. Burada kopmuş halatların yakın plan görünümünü ve darbeden kaynaklanan uzunlamasına çatlamaların plan görünümünü göstermektedir. Şekil 3.4’te ise araç darbesi sonucu halat kopmasını göstermektedir.

b)

b)

c)

- Kiriş güçlendirmesinde hasar yakın plan görünümü.

- Kopmuş halatların yakın plan görünümü.

- Darbeden kaynaklanan uzunlamasına çatlamanın yakın plan görünümü.

Şekil 3.3 : I-kirişinde darbe hasarı (PennDOT).

Şekil 3.4 : Araç darbesi sonucu ortaya çıkan ve kesilen halat. (Lake View Drive Köprüsü, Harries 2006)

Darbe parçalanmaya neden olabilmekte ve genellikle halatların ortaya çıkmasına neden olmaktadır. Feldman vd. (1996), yan darbe soncunda genel olarak meydana gelen bir hasar tipini tespit etmiştir. Darbe, Şekil 3.5’te gösterildiği gibi dış (veya alın) kirişte burulmanın yarattığı bir kesme çatlamasına neden olmaktadır. Bu çalışma için gözden geçirilmiş olan Köprü P’de (Şekil 3.5) bu tip hasar gözlemlenmiştir

Darbe parçalanmaya neden olabilmekte ve genellikle halatların ortaya çıkmasına neden olmaktadır. Feldman vd. (1996), yan darbe soncunda genel olarak meydana gelen bir hasar tipini tespit etmiştir. Darbe, Şekil 3.5’te gösterildiği gibi dış (veya alın) kirişte burulmanın yarattığı bir kesme çatlamasına neden olmaktadır. Bu çalışma için gözden geçirilmiş olan Köprü P’de (Şekil 3.5) bu tip hasar gözlemlenmiştir

Şekil 3.5 : Çarpışma sonucunda araç darbesi.

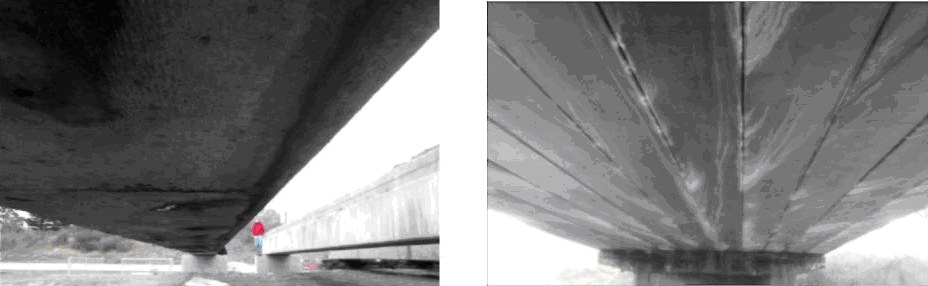

Gözlemlenen en yaygın hasar kaynağı, çevresel tehlike’den, yapının normal olarak yıpranmasından ve yetersiz bakımdan (Kaynak II) kaynaklanmaktadır. Yol tuzunun kullanılmasından kaynaklanan klorür müdahalesi ise en önemli çevresel etken durumundadır. Köprü yüzeyindeki klorür yüklü su, damlalık şeritlerinin mevcut olmadığı köprü platformunu, köprünün yanlarını ve güçlendirme kısımlarını etkilemektedir (Şekil 3.6).

Gözlemlenen en yaygın hasar kaynağı, çevresel tehlike’den, yapının normal olarak yıpranmasından ve yetersiz bakımdan (Kaynak II) kaynaklanmaktadır. Yol tuzunun kullanılmasından kaynaklanan klorür müdahalesi ise en önemli çevresel etken durumundadır. Köprü yüzeyindeki klorür yüklü su, damlalık şeritlerinin mevcut olmadığı köprü platformunu, köprünün yanlarını ve güçlendirme kısımlarını etkilemektedir (Şekil 3.6).

b)

- Bitişik kutu kesitli kirişin dış yüzünden aşağı akan su (Harries 2006).

- Bitişik kutu kesitli kirişler arasında su sızıntısı (PennDOT).

Şekil 3.6 : Bitişik kutu kirişlerin üzerindeki su.

Ayrıca, ‘korunduğu’ varsayılan bölgelere de, sızıntı yapan genleşme derzleri ve gider sistemleri nedeniyle klorür müdahalesi söz konusu olabilmektedir (Şekil 3.7).

b)

- Tıkanmış platform giderinden kaynaklanan su birikintisi.

- Üstyapıyı etkileyen suya neden olan hasarlı gider sistemi.

Şekil 3.7 : Öngörülemeyen kaynaklardan gelen su.

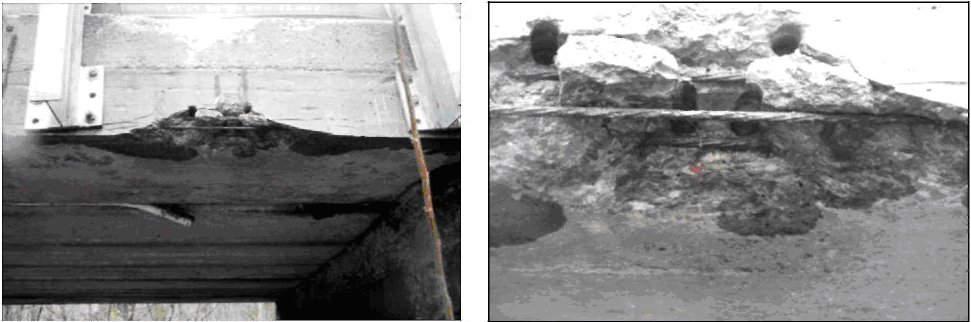

Uygun olmayan güçlendirme veya onarım uygulamaları hasar başlatabilir (Kaynak III). Örneğin, bitişik betondan daha düşük klorür içeriğine sahip olan bir beton yama, yama arabiriminde bir lokal korozyon hücresi oluşumuna yol açarak ek klorür yükü olmasa bile (çünkü klorür iyonları eski betondan yamanın içine göçerler) bu bölgede korozyonun hızlanmasına neden olur. Bu hasar kaynağı, yamalı platformlarda en sık görülenidir. Köprü güçlendirmesiyle ilgili bir başka hasar kaynağı (IV), bir bariyer korkuluk sisteminin konulduğu ve orijinal cıvatalı bağlantı yerlerinin yamanmadığı yerlerdir. Bu, Şekil 3.8’de görüldüğü gibi lokal kabarmaya neden olabilir. Ayrıca, yeni korkuluk montajının (Şekil 3.8a) bir halatı delerek geçmesi veya gelecekte kabarma yaratması olasılığı da göz ardı edilemez.

Uygun olmayan güçlendirme veya onarım uygulamaları hasar başlatabilir (Kaynak III). Örneğin, bitişik betondan daha düşük klorür içeriğine sahip olan bir beton yama, yama arabiriminde bir lokal korozyon hücresi oluşumuna yol açarak ek klorür yükü olmasa bile (çünkü klorür iyonları eski betondan yamanın içine göçerler) bu bölgede korozyonun hızlanmasına neden olur. Bu hasar kaynağı, yamalı platformlarda en sık görülenidir. Köprü güçlendirmesiyle ilgili bir başka hasar kaynağı (IV), bir bariyer korkuluk sisteminin konulduğu ve orijinal cıvatalı bağlantı yerlerinin yamanmadığı yerlerdir. Bu, Şekil 3.8’de görüldüğü gibi lokal kabarmaya neden olabilir. Ayrıca, yeni korkuluk montajının (Şekil 3.8a) bir halatı delerek geçmesi veya gelecekte kabarma yaratması olasılığı da göz ardı edilemez.

b)

- Sorijinal ataşmanda pullanma ve gelecekte yeni ataşmanda hasar.

- Yüzeyde yamanmamış delikler halatların ortaya çıkmasıyla sonuçlanır.

Şekil 3.8 : Bariyer desteklerinin yerlerinin değişmesinin halatlarda yarattığı hasar.

Yetersiz bakım uygulamaları bir ana hasar kaynağı olarak nitelendirilemez; ne var ki, bunlar mevcut hasarı daha da kötüleştirebilirler (Kaynak V). Tıkanan gider sistemleri, görünür duruma gelen halatlar, yamanmadan kalan beton ve tıkanmış drenaj delikleri, bunların hepsi daha fazla hasar meydana gelmeden giderilmesi gereken bakım sorunlarıdır. Örneğin, Lake View Drive Köprüsünün bitişik kutu kesitli kirişlerindeki drenaj delikleri (Harries 2006), kiriş boşluklarında önemli su birikmesinin kanıtladığı gibi açık bir şekilde tıkanmıştır. Bu dâhili su, yukarıdan aşağıya doğru kiriş güçlendirmesinin klorür oranını etkileyebilir ve kirişe hesaba katılmamış bir sabit yük ekleyebilir.

İnşaat hatası (Kaynak VI), eğer düzeltilmezse köprü hasarıyla sonuçlanabilir. Ufak tefek hatalar, diğer hasar kaynaklarının yarattığı bozulmayı kötüleştirebilirler. Örneğin, Şekil 3.9 ’da, Lake View Drive Köprüsündeki bazı halatların öngörülen

3.81 cm (1.5 inç) ‘lik paspayının sadece yarısına sahip olduklarını göstermektedir. Böyle yanlış yerleştirme, çeliğin klorür müdahalesine karşı daha az korunmasına neden olur ve kabarmayı artırır.

3.81 cm (1.5 inç) ‘lik paspayının sadece yarısına sahip olduklarını göstermektedir. Böyle yanlış yerleştirme, çeliğin klorür müdahalesine karşı daha az korunmasına neden olur ve kabarmayı artırır.

a)Yetersiz paspayı. b) Halatlar arasında değişken aralık.

Şekil 3.9 : Yeterli paspayı olmayan ve halatlar arasında mesafenin değişken olduğu kiriş (Lake View Drive Köprüsü. Harries 2006).

Köprülür, aşırı yükten (Kaynak VII) veya olağan dışı olaylardan (Kaynak VIII) hasar görebilirler. Böyle yükler, aşırı yüklü veya aşırı boyutlu araçlardan veya sismik etkiler dâhil olmak üzere doğal olaylardan (Şekil 3.10a) veya sellerden kaynaklanabilir.

Genel olarak, selin taşıdığı molozun yarattığı hasar araç darbesinin yarattığı hasara benzeyecek, fakat köprü derinliğinin herhangi bir yerinde görülebilecektir. Bu çalışmada, böyle hiçbir hasar ele alınmamaktadır. Köprüler, yangın sonucunda da

hasar görebilirler (Şekil 3.10b). Bu tür hasarın niteliği nedeniyle, yangından etkilenen köprüler her vaka için özel olarak değerlendirilmelidir. Yangın hasarı, bu çalışmanın kapsamı dışında kalmaktadır.

hasar görebilirler (Şekil 3.10b). Bu tür hasarın niteliği nedeniyle, yangından etkilenen köprüler her vaka için özel olarak değerlendirilmelidir. Yangın hasarı, bu çalışmanın kapsamı dışında kalmaktadır.

-

- Deprem (FEMA). b) Yangın (SIKA Corporatice).

Şekil 3.10 : Ekstrem olaylar.

Öngerilmeli Beton Köprü Kirişlerindeki Hasar Tipleri

Öngerilmeli beton kirişlerde gözlemlenen hasar tipleri, Çizelge 3.4’de sınıflandırılmaktadır.

Çizelge 3.4 : Gözlemlenen hasarın tipleri.

Hasar tipi

Gözlemlenen Hasar

Temsili

Şekil(ler)

Gözlemlenen Köprüler

A,C,D,E,F,G,

Hasar Kaynağı

- Beton kabarması Şekil 3.11

- Ortaya çıkan öngerme halatları Şekil 3.11 Karıncalanma olmadan

&LV A,C,D,E,F,G, K,N&LV

Hepsi

VI dışında hepsi

VI dışında

iv

v

vi

vii

viii

korozyona uğramış öngörme halatı

Hafif karıncalanmayla korozyona uğramış öngerme halatı

Ciddi karıncalanmayla korozyona uğramış öngerme halatı

Korozyon nedeniyle halat alanında kısmi kayıp (tek tek tellerin kesilmesi)

Korozyon nedeniyle halat alanında komple kayıp

Yük veya darbeyle ilgili halat kesilmesi

Şekil 3.11 A,E,J,N&LV

Şekil 3.11 A,LV

Şekil 3.11 A,LV

Şekil 3.11 A,LV

Şekil 3.11 A,LV

Şekil 3.3

K,N&LV

Şekil 3.4

hepsi

VI dışında hepsi

VI dışında hepsi

VI dışında hepsi

VI dışında hepsi

I, IV, VII & VIII

I, VI, VII

- Kiriş kesme çatlaması Şekil 3.12 C,G&LV

- Kiriş eğilme çatlaması Şekil 3.13 –

Şekil 3.3c

& VIII VI, VII & VII

I, II, VII &

- Uzunlamasına kiriş çatlaması

Şekil 3.5

J,N&P

VIII

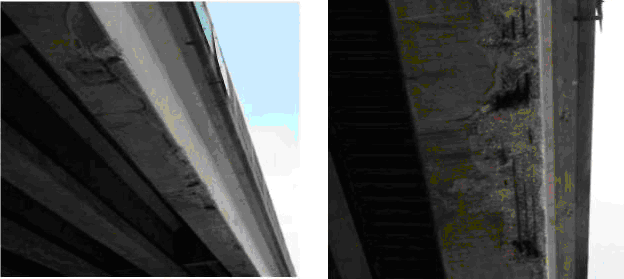

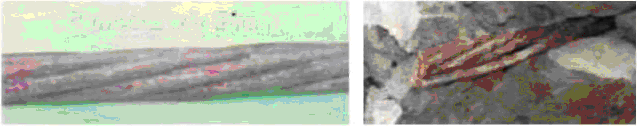

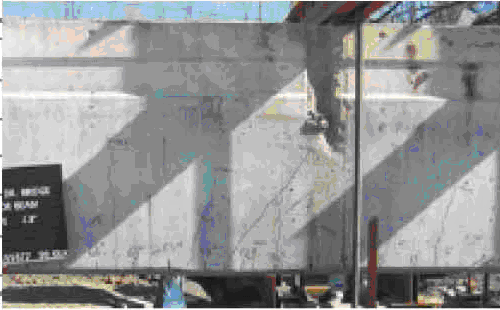

Daha az önemli hasar tipleri (i ve ii Tipleri), düzeltilmeden bırakıldıklarında, korozyonun görünür duruma gelmesi gibi daha önemli (iii, iv ve v Tipleri) hale gelebilirler. Nihayetinde, korozyon halatta kesit kaybına (vi ve vii) neden olacak ve dolayısıyla öngerilme ve eleman kapasitesiyle sonuçlanabilecektir. Şekil 3.11, bu

korozyon hasarı sürekliliğini şematik olarak göstermektedir. Böyle hasar tiplerinin onarılması, mümkün olduğunda hasarın kaynağının hafifletilmesiyle birlikte gerçekleştirilir.

korozyon hasarı sürekliliğini şematik olarak göstermektedir. Böyle hasar tiplerinin onarılması, mümkün olduğunda hasarın kaynağının hafifletilmesiyle birlikte gerçekleştirilir.

- Beton pullanması. b) Korozyonsuz olarak ortaya cıkan halatlar.

-

Karıncalanma olmadan korozyon.

Karıncalanma olmadan korozyon.- Hafif karıncalanma olan korozyona uğramış halat.

-

Ciddi karıncalanmanın olduğu korozyona uğramış halat.

Ciddi karıncalanmanın olduğu korozyona uğramış halat.- Kısmı halat alanı kaybı.

-

- Halat alanında kayıp.

Şekil 3.11 : Korozyon hasarları. (Naito vd.2006; Harries 2006)

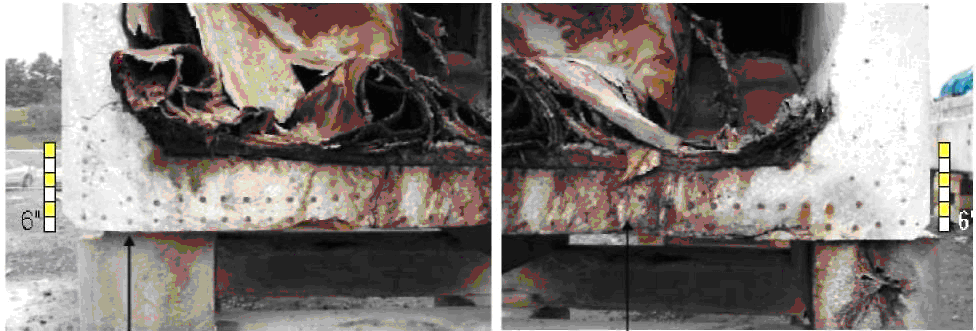

Halat kırılmasıyla sonuçlanan mekanik hasar, aynı zamanda önemli darbe olaylarından (Tip viii) veya başka aşırı yüklerden de (ix ile xi arasındaki hasar Tipleri) kaynaklanabilir; buna karşın bu ikinci hasar tipleri nadir görülür ve bu çalışmada genel olarak gözlemlenmemiştir. Lake View Drive Köprüsünden (Harries 2006) alınan kirişler üzerinde gerçekleştirilen yük testlerinin, sırasıyla Şekil 3.12 ve 3.13’te gösterildiği gibi hem kesme (Tip ix) hem eğilme (Tip x) hasarına ilişkin örnekler içerdiğini belirtmektedir.

Halat kırılmasıyla sonuçlanan mekanik hasar, aynı zamanda önemli darbe olaylarından (Tip viii) veya başka aşırı yüklerden de (ix ile xi arasındaki hasar Tipleri) kaynaklanabilir; buna karşın bu ikinci hasar tipleri nadir görülür ve bu çalışmada genel olarak gözlemlenmemiştir. Lake View Drive Köprüsünden (Harries 2006) alınan kirişler üzerinde gerçekleştirilen yük testlerinin, sırasıyla Şekil 3.12 ve 3.13’te gösterildiği gibi hem kesme (Tip ix) hem eğilme (Tip x) hasarına ilişkin örnekler içerdiğini belirtmektedir.

Şekil 3.12 : Temsili kesme tehlikesi. (Lake View Drive köprüsü DIŞ test kirişi; Harries 2006)

Şekil 3.13 : Temsili eğilme tehlikesi.

(Lake View Drive köprüsü iç test kirişi; Harries 2006)

ÖNGERİLMELİ TİPİK KİRİŞ SEÇİMİ

Köprü kirişi hasar envanterinin gözden geçirilmesinden sonra, Çizelge 3.2 deki verilere uygun olarak sadece üç köprü tipi incelenecektir.

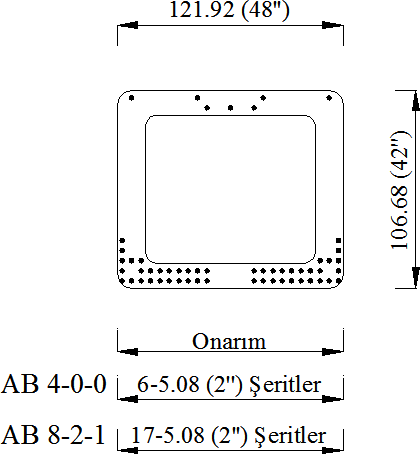

- Bitişik kutu kesitli kirişler (AB); Şekil 4.1

- Kutu kesitli kirişler (SB); Şekil 4.2

- I-kirişler (AASHTO tipi kirişler) (IB); Şekil 4.3

Şekil 4.1 : AB kiriş kesiti.

Şekil 4.2 : SB kiriş kesiti.

Şekil 4.3 : IB kiriş kesiti.

Hasar Sınıflandırması

NCHRP 12-21 çalışmasında (Shanafelt ve Horn 1980 ve 1985), üç hasar sınıflandırması yapılmıştır: küçük, orta derece ve ciddi hasarlar. Bunlar Kısım 2.1 ’de tanımlanmaktadır. Daha ciddi hasar gören elemanların daha etkili

güçlendirilmesine yönelik potansiyele dayalı olarak, ciddi kategorisinde aşağıda belirtildiği gibi ayrıca bir bölümlendirme yapılması önerilmektedir:

KÜÇÜK sığ kabarmalar, çentikler çatlaklar, sıyrıklar ve biraz ufalanma, pas veya su lekeleri olarak tanımlanmaktadır. Bu düzeydeki hasar, elemanın kapasitesini etkilememektedir. Onarım işlemleri estetik veya engelleyici amaçlara yöneliktir.

ORTA daha büyük çatlakları ve halatların görünmesine yol açacak kadar

DERECE yüzey kabarmaları veya beton kaybını içerir. Orta derece hasar eleman kapasitesini etkilemez. Onarımlar, elemanın daha fazla kötüleşmesini önlemeye yöneliktir.

CİDDİ I Hasar, bir öngerilmesiz/art germeli yöntem kullanılarak gerçekleştirilebilecek yapısal onarım gerektirir.

CİDDİ II Hasar, yeni öngerilme veya art gerrme yoluyla öngerme kuvvetinin değiştirilmesini içeren yapısal onarım gerektirir.

CİDDİ III Hasar çok kapsamlıdır. Onarım yapılması uygun değildir ve elemanın değiştirilmesi gerekir.

Hasar, çeşitli şekillerde ölçülebilir. Çizelge 4.1, hem öngerilmeli elemanlardaki hasarı ölçme yönteminin seçilmesi bakımından hem de hasarın ölçülmesi bakımından bir kılavuz olarak görülebilir.

Çizelge 4.1 : Önerilen hasar sınıflandırmaları.

değiştirilmesi

| Hasar Sınıflandırması CĐDDĐ I | CĐDDĐ II | CĐDDĐ III |

| Hareketli yük kapasitesinin

<%5 |

%5 – %30 | >%30 |

| Sınır yük kapasitesinin

<%8 |

%8 – %15 | >%15 |

| Kayıp halatların değiştirilmesi <%5 | %5 – %25 | >%25 |

değiştirilmesi

Aşağıda belirtilen durumlarda değiştirme yapılması gerekmektedir.

-

-

- Halatların %25 ’ten fazlasının kopması durumunda.

- Kiriş aksı, darbe sonucunda kalıcı şekilde değiştiği durumlarda.

- Kiriş gövdesi/flanş arabirimindeki çatlakların açık kalması durumunda.

- Ani yanal kaymalar, etriyelerin bel verdiği durumlarda.

- Öngerilmenin kalıcı olarak kaybedilmesiyle sonuçlanan beton hasarlarında.

- Kiriş uçlarında öngerilmenin kalıcı olarak kaybedilmesiyle sonuçlanan ciddi beton hasarlarında.

-

En önemli hasarın kamyon çarpmasıyla ilgili olduğu varsayılmaktadır. Bu nedenle, dış kiriş gövdesi güçlendirme köşesinde başlayan halatları almak ve kiriş güçlendirmesi üzerinden içeriye doğru hareket etmek uygundur. Hasarın kaynağı kamyon darbesi olmasa bile, bu şekilde halatların alınması mantıklıdır, çünkü en kötü senaryoyu temsil etmektedir (Harries 2006).

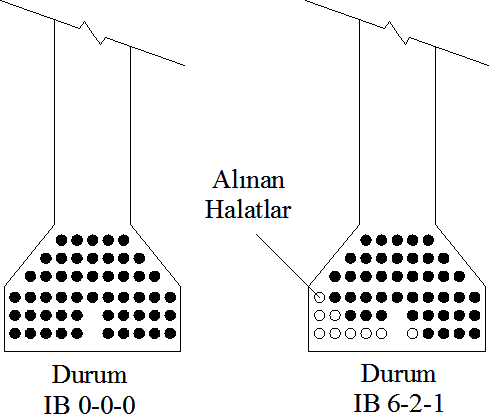

Analiz Saptama Örneği

Aşağıdaki analizlerde, halatlar sadece alt üç tabakadan alınmıştır. Her analizin üç haneli tanıtma numarası sırasıyla alt, ikinci ve üçüncü tabakalardan alınan halatların sayısını göstermektedir. Dolayısıyla, IB 6-2-1 ifadesi alt tabakadan 6 halatın, ikinci tabakadan 2 ve üçüncü tabakadan 1 halatın alındığını göstermektedir; böylece I-kirişi kesitinden toplam 9 halat alınmıştır. Bütün durumlarda, halatlar dış yüzeyden alınmış ve içeriye doğru ilerlenmiştir. Şekil 4.4 ’de bir analiz saptama örneği gösterilmektedir.

Şekil 4.4 : Analiz saptama örneği.

Onarım Örnek Seçimi

Mevcut onarım yöntemlerinin gözden geçirilmesine ve önerilen hasar sınıflandırmasına dayalı olarak, ele alınan her kiriş tipi (bitişik kutu kesitli (AB); çoklu-kutu kesitli (SB) ve AASHTO I kirişi için uygun onarım yöntemlerinin bir akış şeması oluşturulmuştur. Sonuçta ortaya çıkan onarım örnekleri matrisi Çizelge 4,2’de gösterilmektedir.

Çizelge 4.2 : Onarım örnekleri.

Kiriş Hasar Onarım

Bitişik Kutu Kesitli Kiriş

4-0-0&8-2-1 Öngerilmesiz CFRP şerit 8-2-1 Öngerilmeli CFRP şeritler

(AB) 8-2-1 Art germeli CFRP şeritler

Kutu kesitli Kiriş

4-0-0&8-2-1 Öngerilmesiz CFRP şerit 8-2-1 Öngerilmeli CFRP şeritler

(SB) 8-2-1 Art germeli CFRP şeritler 4-0-0 Halat Eki

AASHTO I-

kiriş (IB)

4-0-0,6-2-1&10-2-1 Ön gerilmesiz CFRP kumaş